Se precisar de ajuda, não hesite em entrar em contato conosco

Linguagem

Linguagem

- Materiais de contato elétricos da liga de prata

- Materiais de contato elétricos de liga de cobre

- Materiais compostos de várias camadas

- Tipo especial de fio

- Material bimetal térmico

- Material composto de aço de cobre

- Material compósito de alumínio de cobre

- Material compósito de cobre de prata

- Material composto de níquel de cobre

- Material composto de níquel de alumínio

- Material composto de aço de alumínio

- Complexo de metal nobre

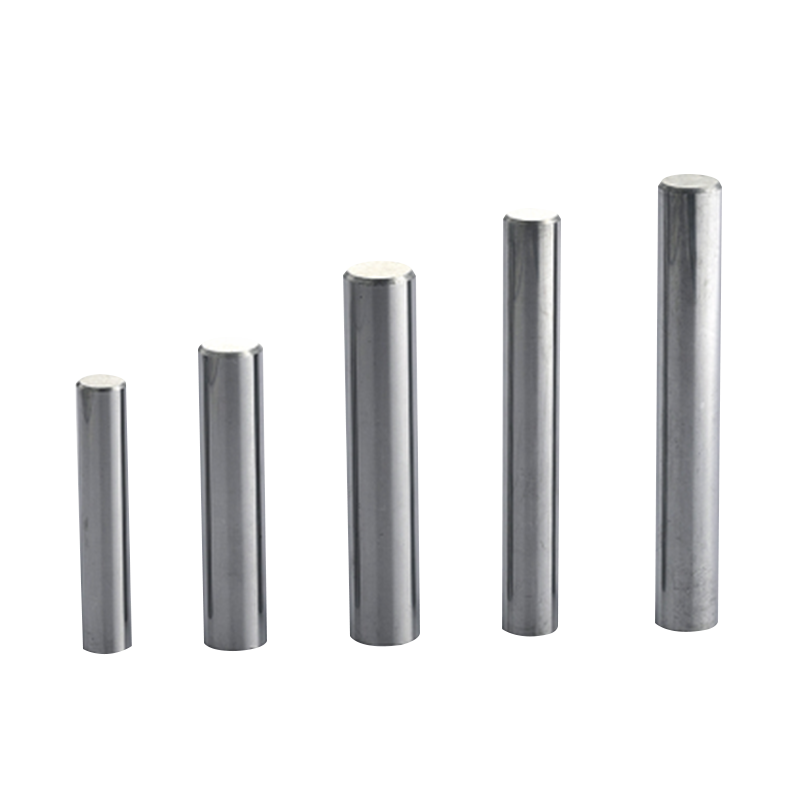

- Hastes de carboneto

- Arquivos rotativos de carboneto

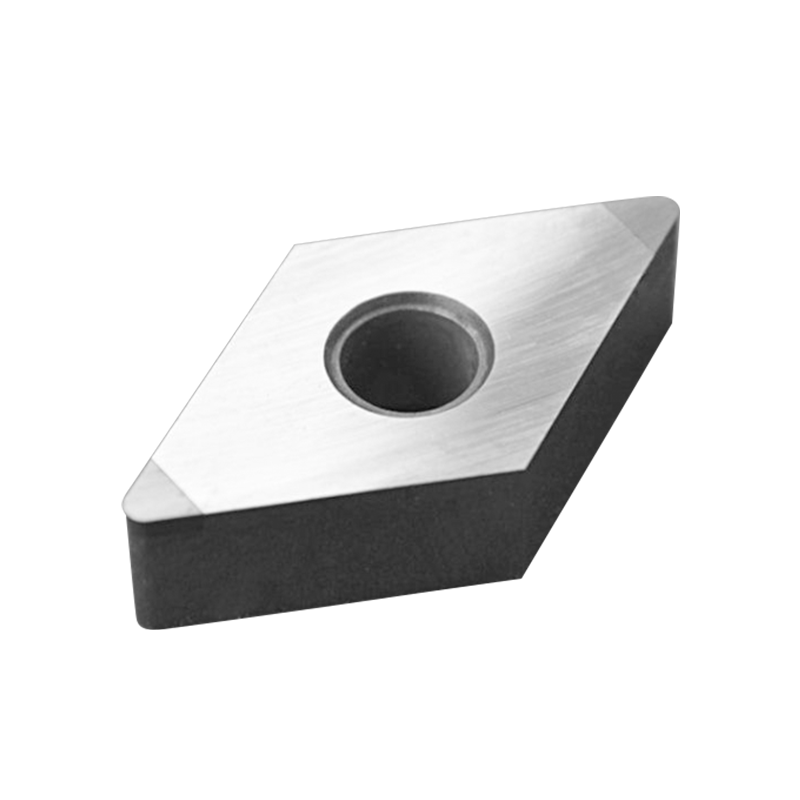

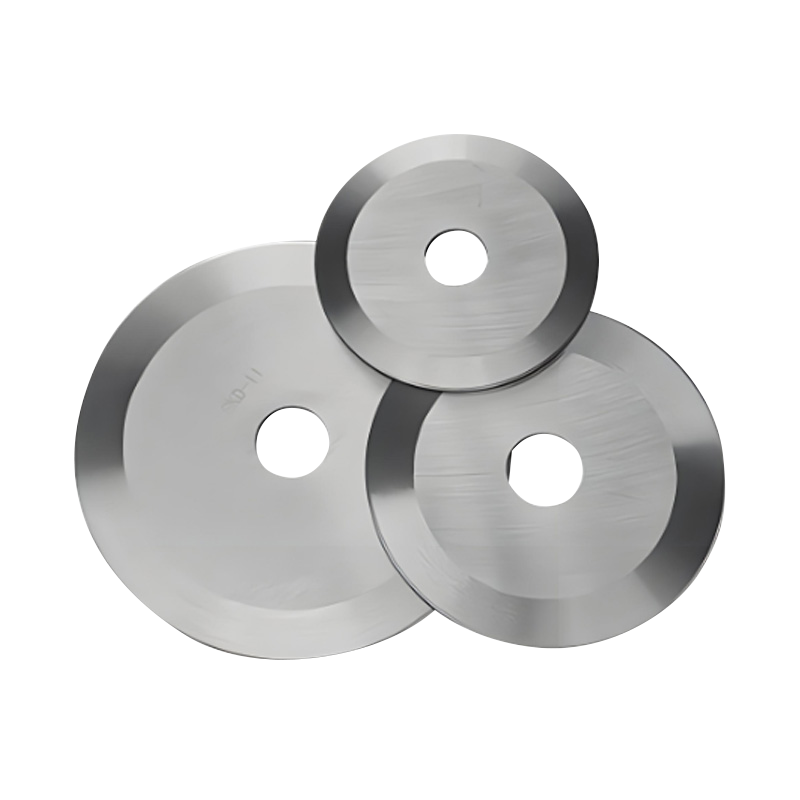

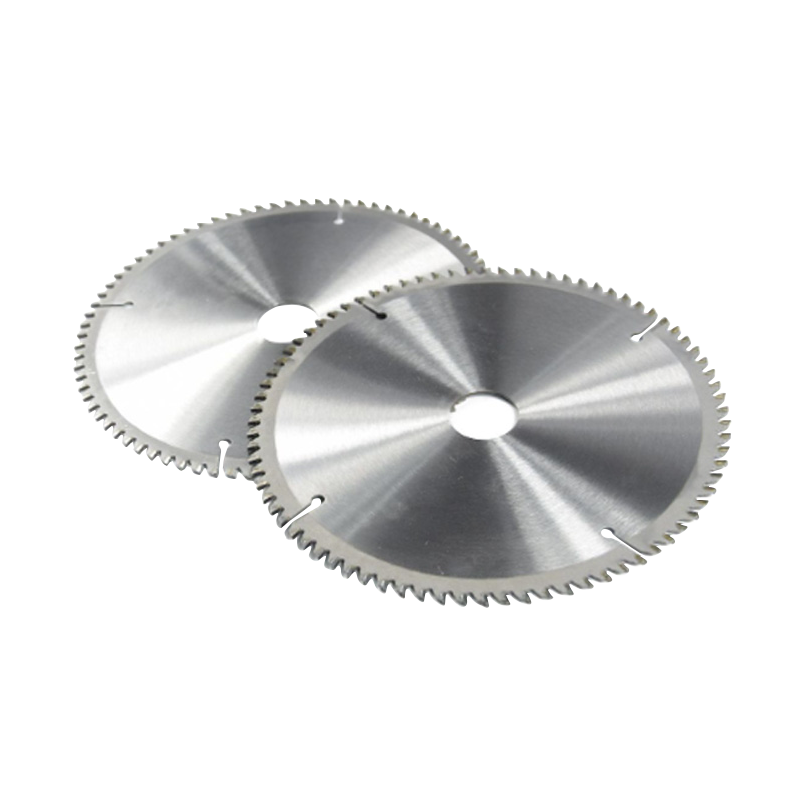

- Blades de liga de carboneto

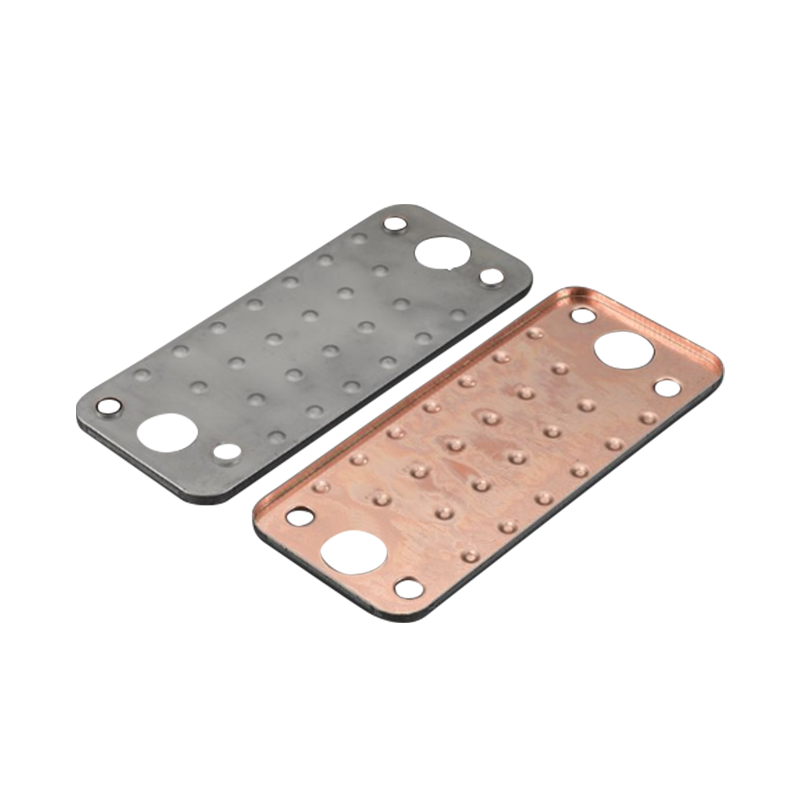

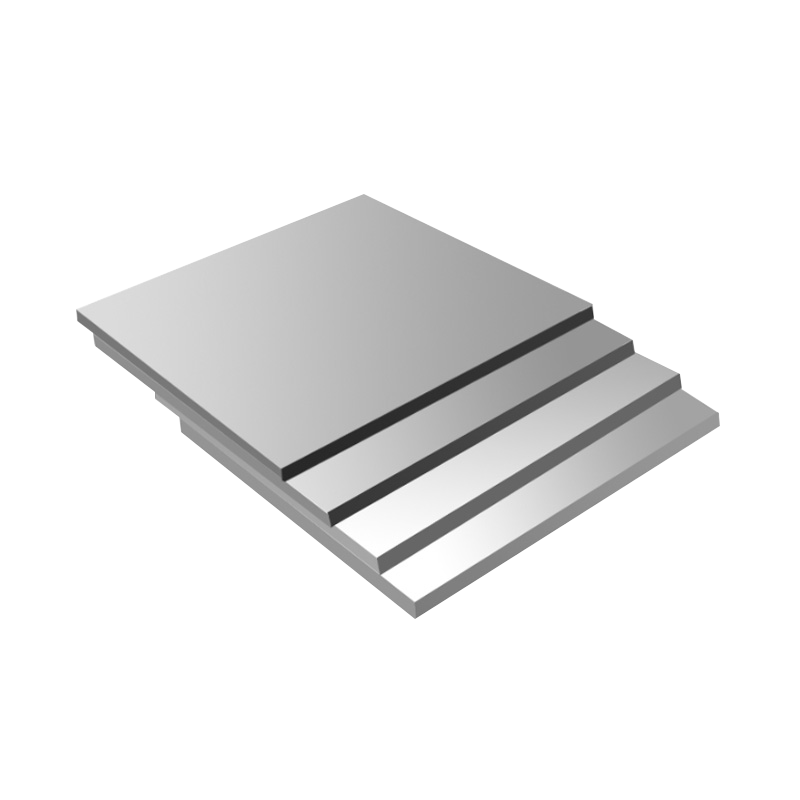

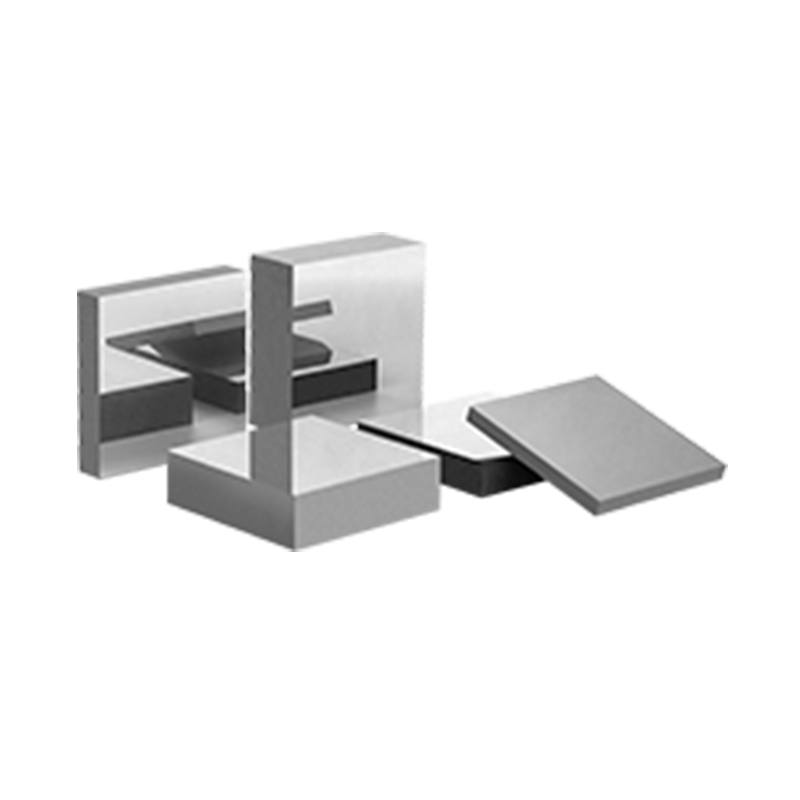

- Placas de carboneto

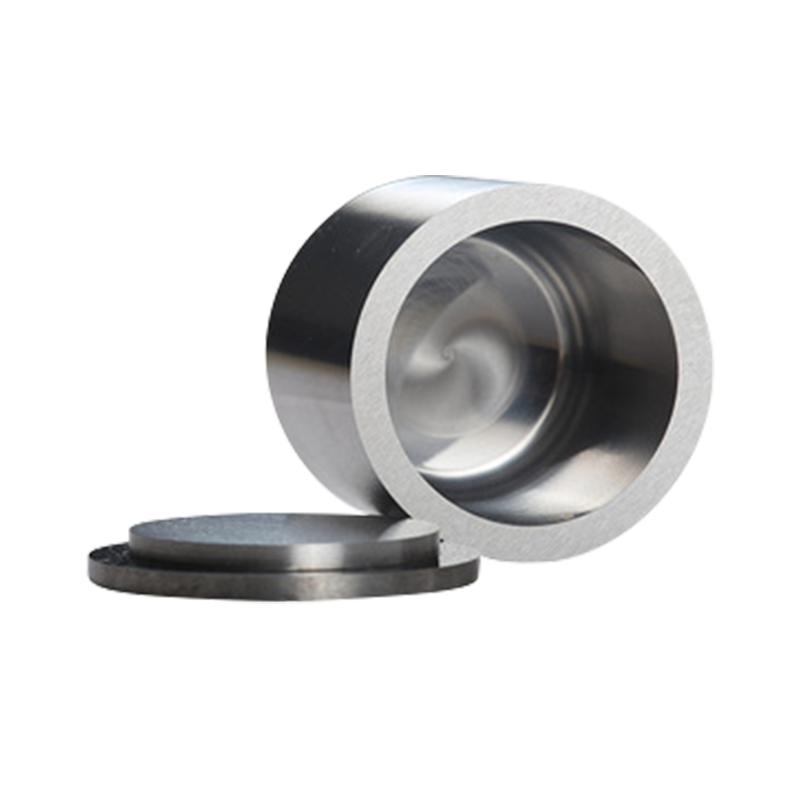

- Molde de carboneto

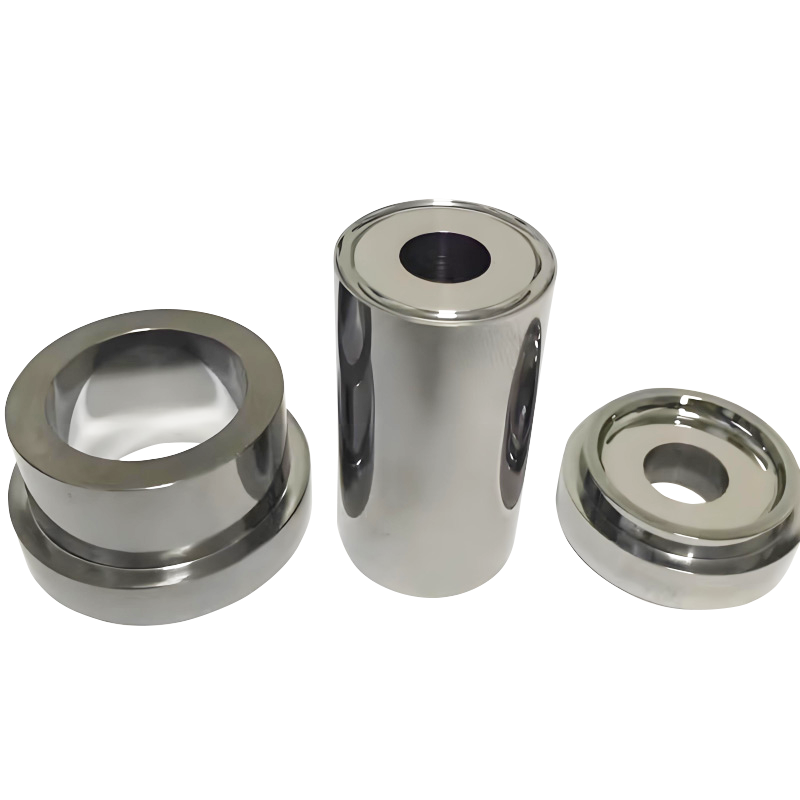

- Assento da válvula de carboneto

- Bolas de carboneto

- Engrenagens esféricas de carboneto

- Rolos de carboneto

- Anéis de vedação de carboneto

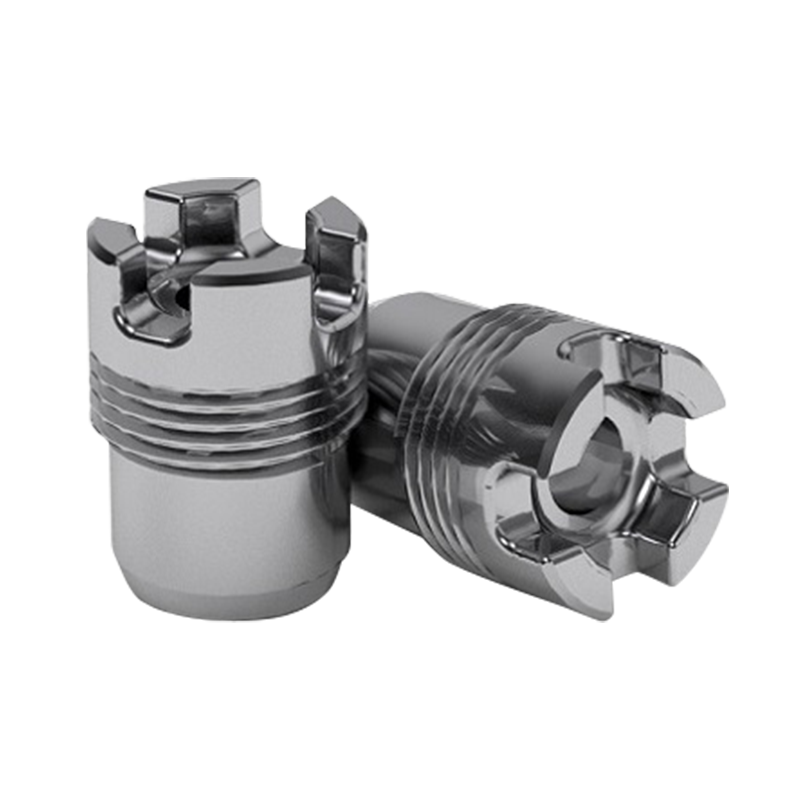

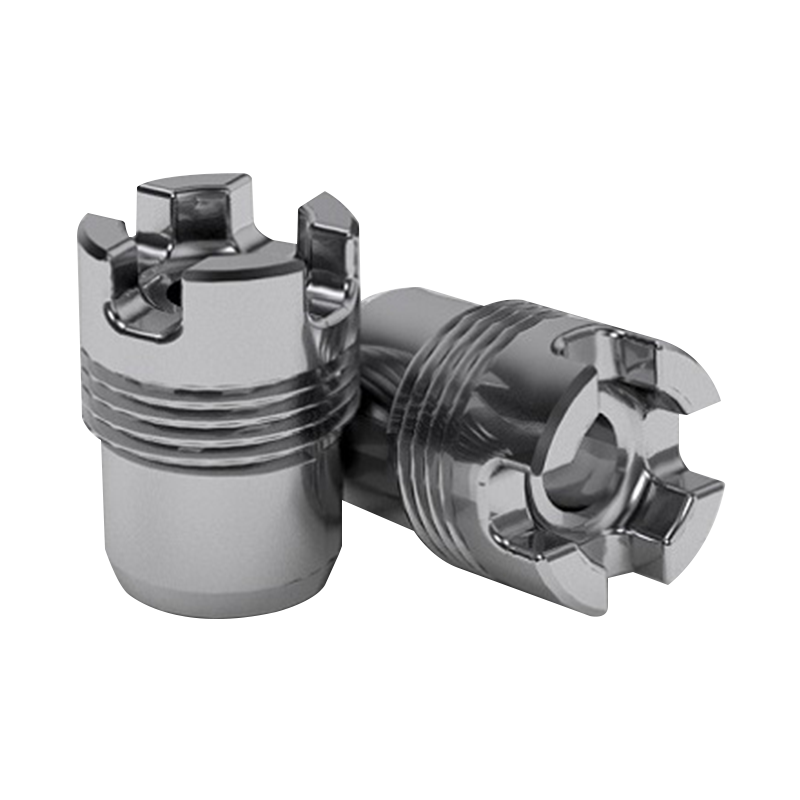

- Bocais de carboneto

- Agulha de enrolamento de carboneto

Menu da web

Pesquisa de produto

Linguagem

Menu de saída

Placas de carboneto de tungstênio: aplicações, propriedades e vantagens industriais

Introdução

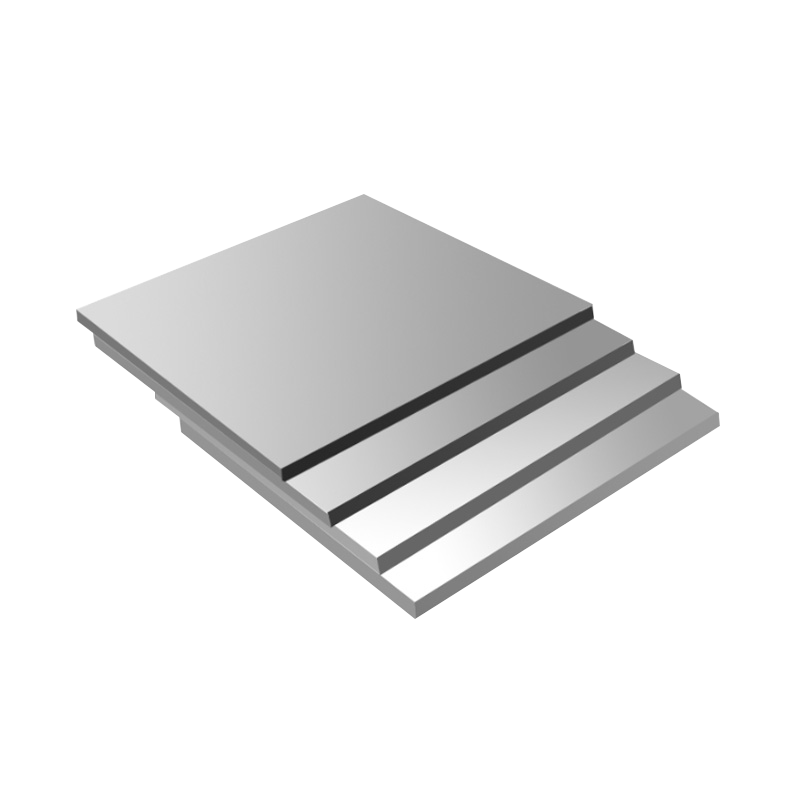

Placas de carboneto de tungstênio são componentes projetados feitos de um material composto que consiste principalmente de átomos de tungstênio e carbono, sinterizados juntos para criar um dos materiais mais difíceis e mais resistentes a desgaste usados na indústria moderna. Com resistência mecânica excepcional, estabilidade de alta temperatura e resistência ao desgaste e corrosão, as placas de carboneto de tungstênio são indispensáveis em uma ampla gama de aplicações exigentes.

Este artigo explora as propriedades que tornam essas placas tão valiosas e descreve seus principais usos industriais, considerações de design e benefícios de desempenho.

Propriedades -chave das placas de carboneto de tungstênio

Extrema dureza

O carboneto de tungstênio ocupa aproximadamente 8,5 a 9 na escala de dureza Mohs, perdendo apenas o diamante. Essa dureza permite manter bordas nítidas e resistir à deformação sob extrema tensão mecânica.

Alta resistência ao desgaste

Uma das características definidoras do carboneto de tungstênio é sua capacidade de suportar ambientes abrasivos, tornando -o ideal para aplicações envolvendo atrito frequente ou contato com materiais rígidos.

Excelente resistência à compressão

Com a resistência à compressão superior a 500.000 psi (3.500 MPa), as placas de carboneto de tungstênio têm um desempenho excepcionalmente bem em condições de carga e de alto impacto.

Resistência à corrosão

Embora não seja totalmente imune à corrosão, o carboneto de tungstênio exibe boa resistência contra uma variedade de produtos químicos e umidade, especialmente quando revestidos ou ligados adequadamente.

Estabilidade térmica

O carboneto de tungstênio pode suportar temperaturas de até 1.000 ° C (1.832 ° F) sem perder a integridade estrutural, tornando-o adequado para processos industriais de alta temperatura.

Aplicações primárias de placas de carboneto de tungstênio

Componentes de ferramentas e usinagem

Ferramentas de corte: inserções, lâminas e usam almofadas em torno, moinhos e brocas.

Componentes de matriz e molde: para estampagem de metal, matrizes de extrusão e matrizes de cabeça fria, onde tolerâncias e durabilidade precisas são cruciais.

Revestimentos resistentes ao desgaste: aplicados ou ligados em superfícies expostas a abrasão repetida, como lâminas de raspador ou bandejas de alimentador.

Equipamento de mineração e terra

Dentes, revestimentos e bordas de corte: as placas de carboneto de tungstênio melhoram a longevidade e reduzem a frequência de manutenção.

Ferramentas de fundo de poço: usado na perfuração de petróleo e gás, onde a resistência a rochas abrasivas e ambientes de alta pressão é crítica.

Indústria de formação de aço e metal

Rolos e guias em moinhos de rolagem: o carboneto de tungstênio mantém a forma e a nitidez durante a deformação contínua do metal.

Lâminas de cisalhamento e facas de corte: para cortes limpos e consistentes na produção de folhas de aço.

Defesa e balística

Armadura Placamento: Usado na proteção balística leve devido à sua densidade e dureza.

Núcleos de projéteis e penetrantes: para rodadas de armoura e munição de nível militar.

Indústrias de madeira e papel

Lâminas e facas de picocolina: alta durabilidade e retenção de arestas tornam o carboneto de tungstênio ideal para processar madeiras ou materiais abrasivos.

Ferramentas de corte de papel: onde precisão e longevidade são essenciais em operações de alta velocidade.

Fabricação eletrônica e semicondutores

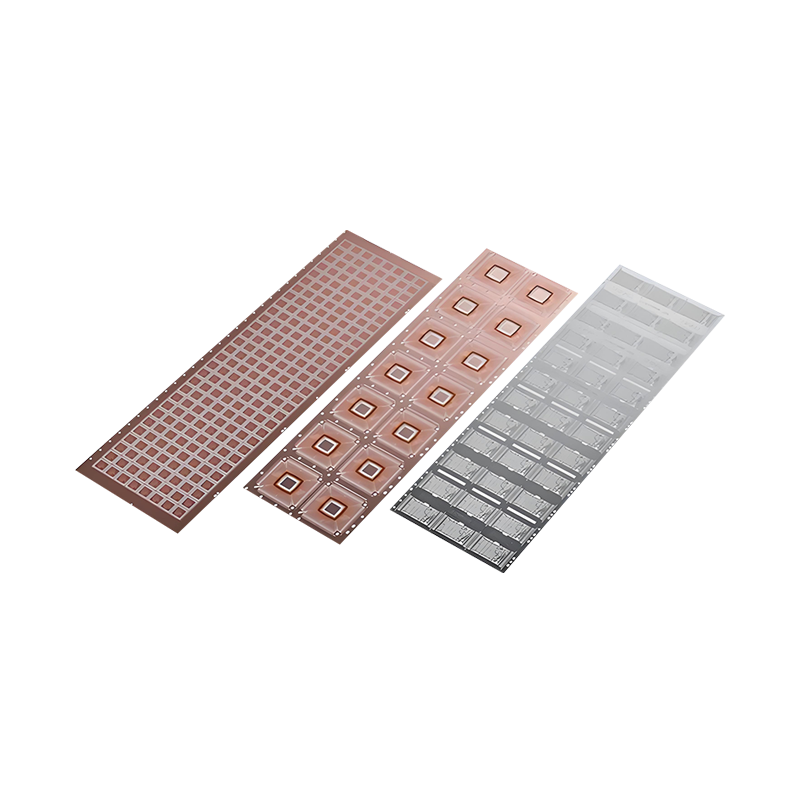

Dies e moldes de precisão: para formar componentes complexos com desgaste mínimo.

Equipamento de processamento de bolacha: onde a contaminação e a precisão mínimas são críticas.

Considerações de design para placas de carboneto de tungstênio

Tamanho do grão: os carbonetos de grãos finos oferecem melhor dureza e acabamento superficial, enquanto os grãos grossos oferecem maior tenacidade.

Conteúdo do ligante: o cobalto é comumente usado como um ligante; O maior teor de cobalto geralmente aumenta a tenacidade às custas da dureza.

Revestimentos: Os revestimentos de carboneto de titânio ou nitreto podem melhorar ainda mais o desgaste e a resistência à corrosão.

Usinagem personalizada: Devido à sua dureza, o carboneto de tungstênio é melhor com a forma de retificação em vez de técnicas convencionais de usinagem.

- Tel:

+86-18857735580 - E-mail:

[email protected]

- Adicionar:

5600, Oujin Avenue, Zona de Demonstração de Desenvolvimento Econômico de Wenzhou Marine, província de Zhejiang, China