Se precisar de ajuda, não hesite em entrar em contato conosco

Linguagem

Linguagem

- Materiais de contato elétricos da liga de prata

- Materiais de contato elétricos de liga de cobre

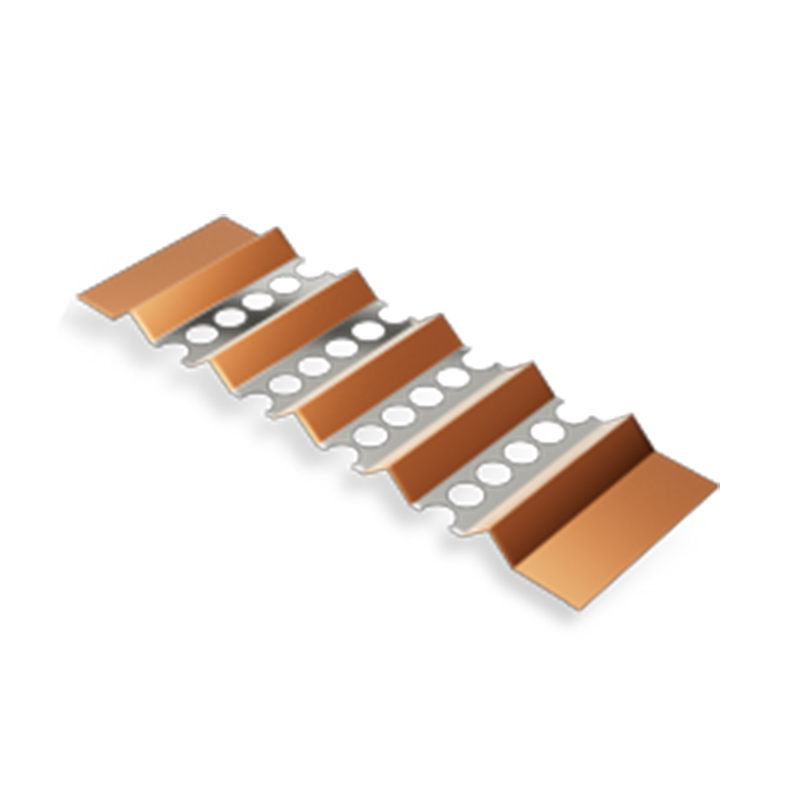

- Materiais compostos de várias camadas

- Tipo especial de fio

- Material bimetal térmico

- Material composto de aço de cobre

- Material compósito de alumínio de cobre

- Material compósito de cobre de prata

- Material composto de níquel de cobre

- Material composto de níquel de alumínio

- Material composto de aço de alumínio

- Complexo de metal nobre

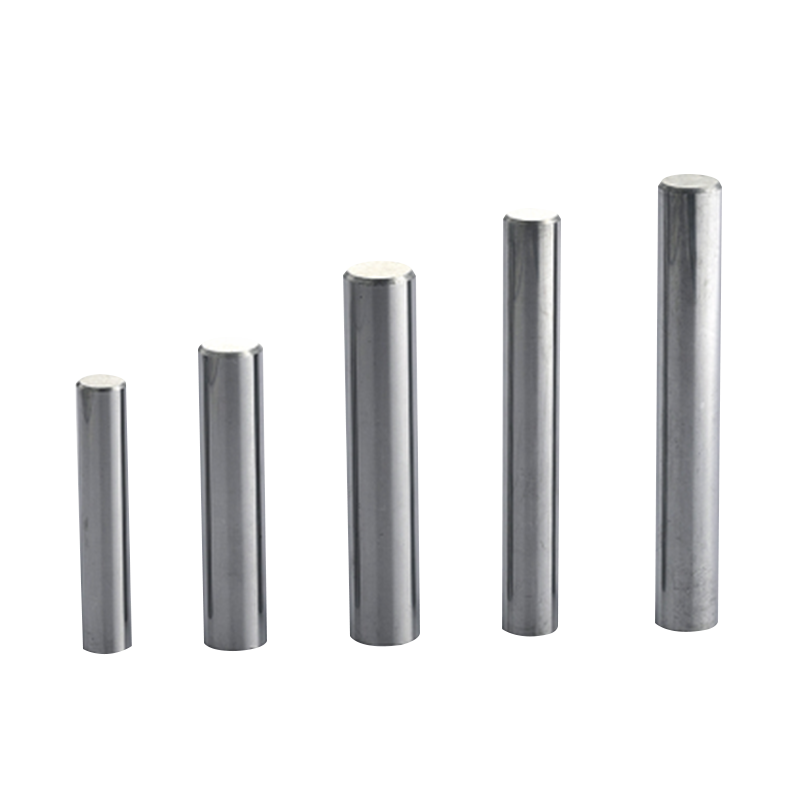

- Hastes de carboneto

- Arquivos rotativos de carboneto

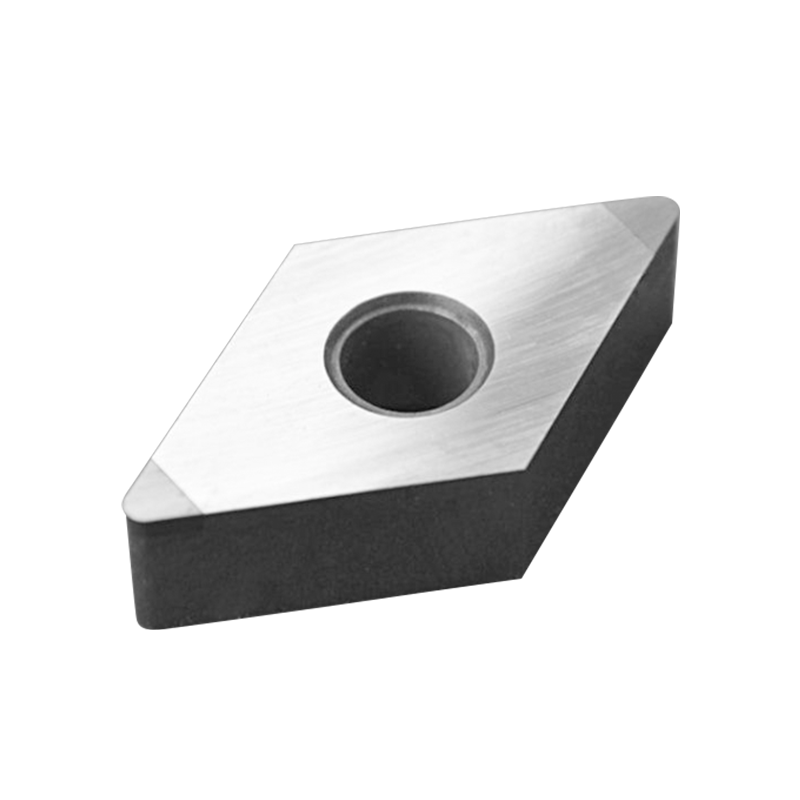

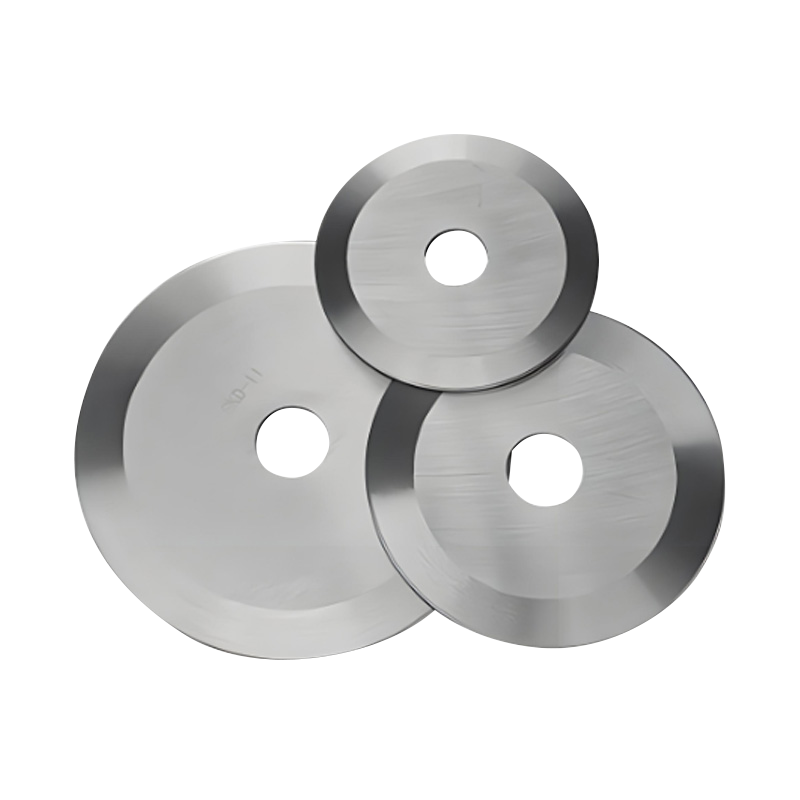

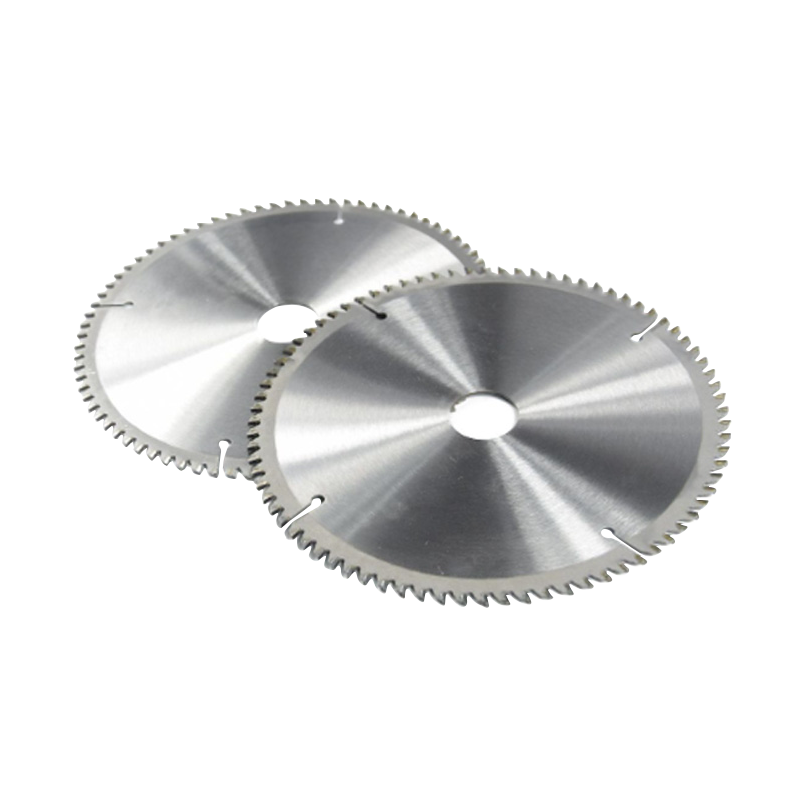

- Blades de liga de carboneto

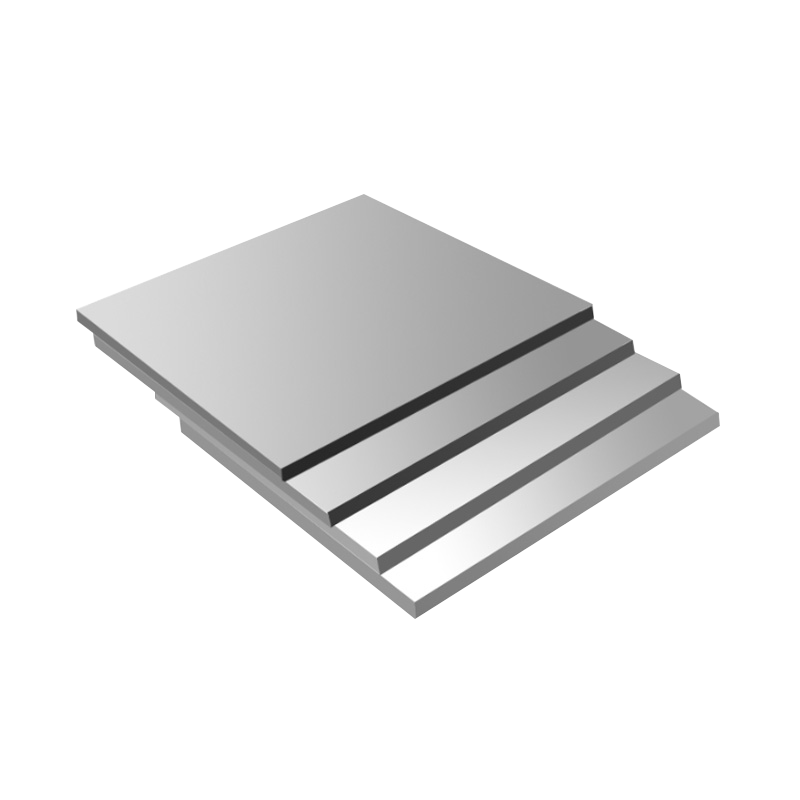

- Placas de carboneto

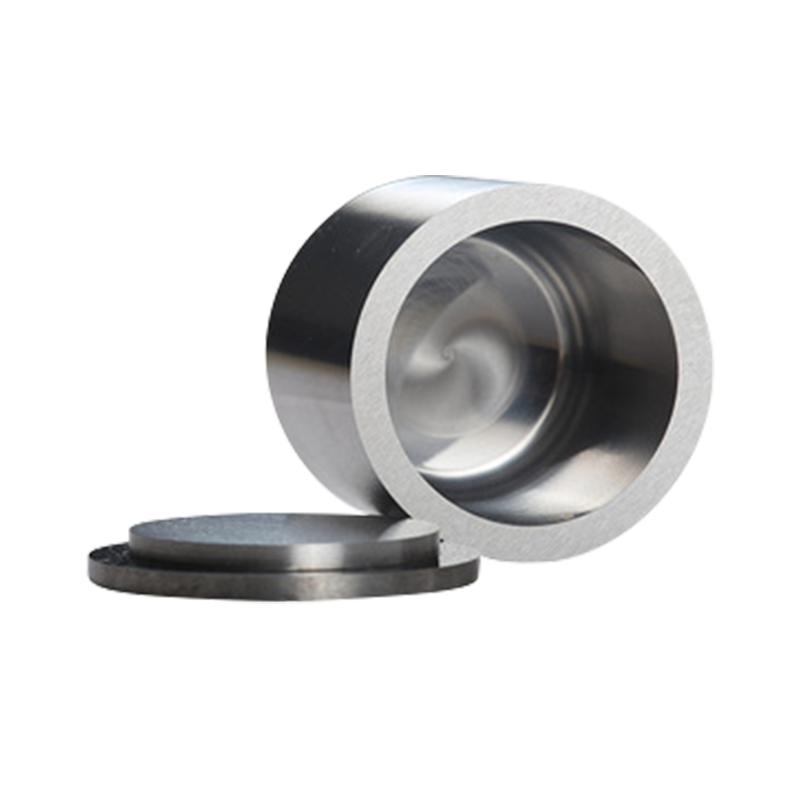

- Molde de carboneto

- Assento da válvula de carboneto

- Bolas de carboneto

- Engrenagens esféricas de carboneto

- Rolos de carboneto

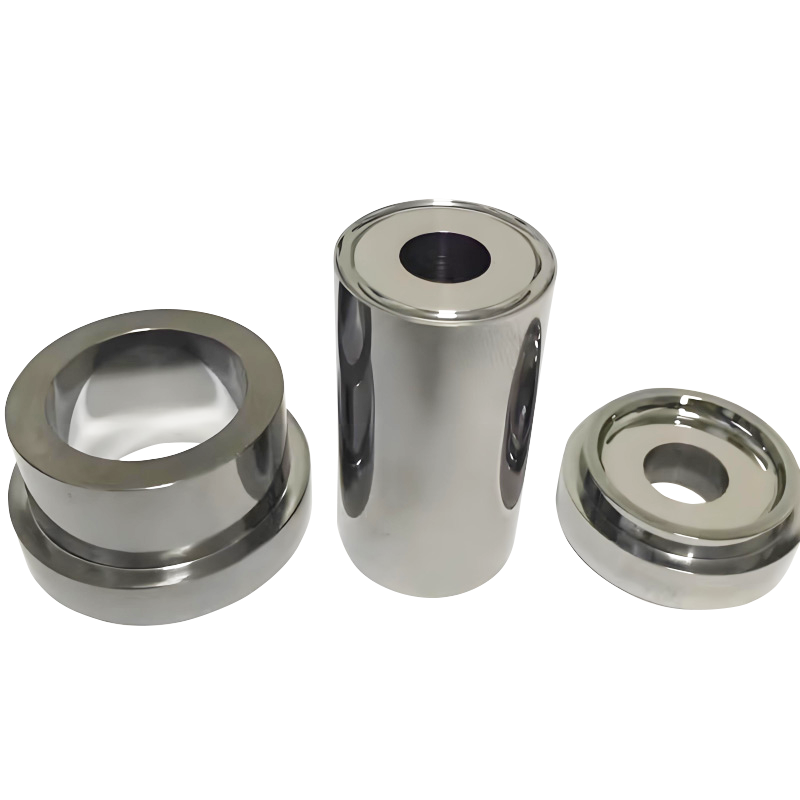

- Anéis de vedação de carboneto

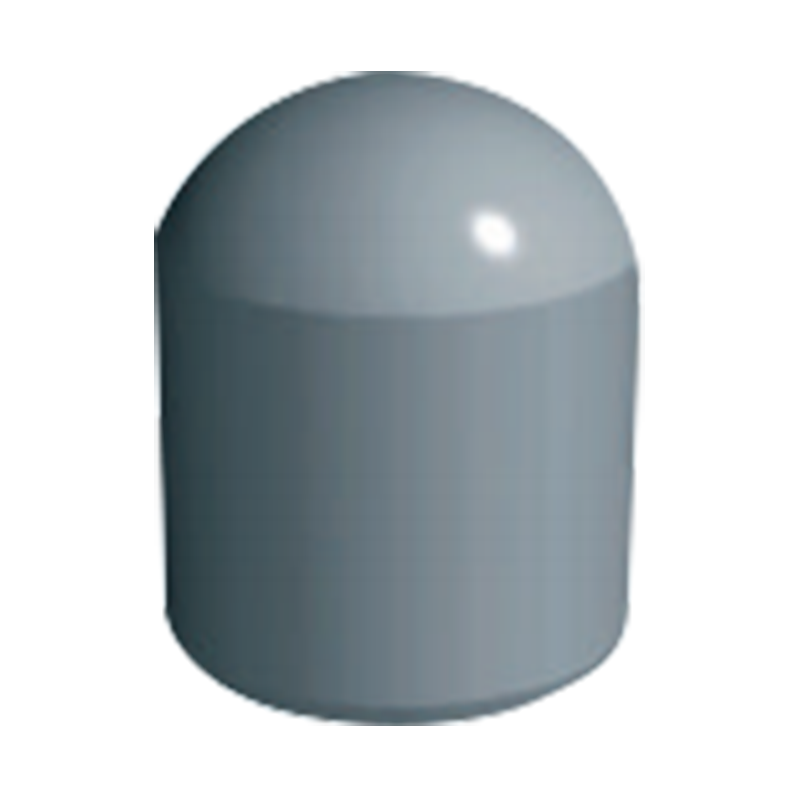

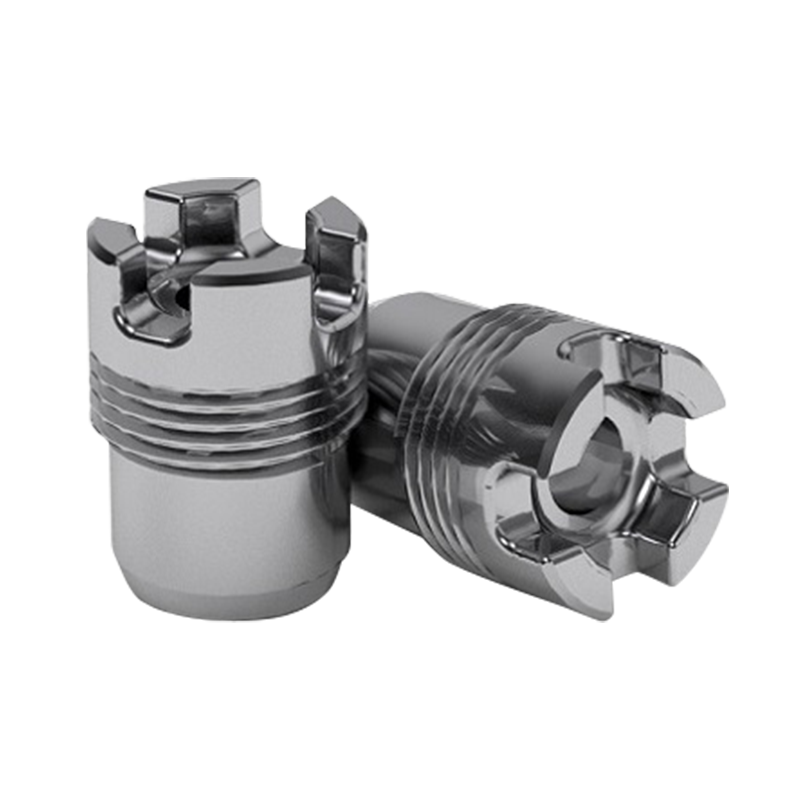

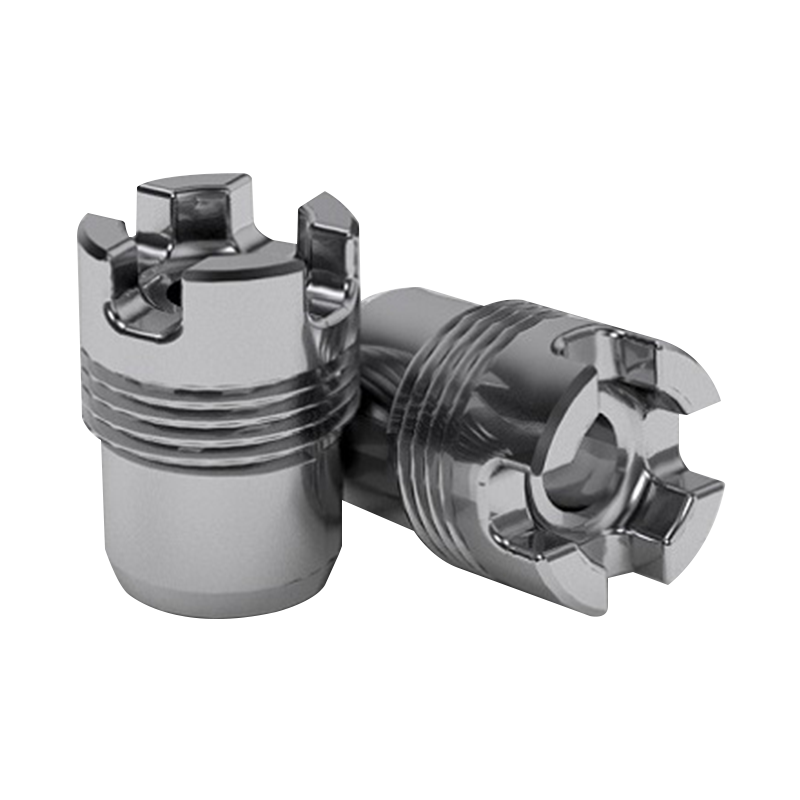

- Bocais de carboneto

- Agulha de enrolamento de carboneto

Menu da web

Pesquisa de produto

Linguagem

Menu de saída

A precisão por trás dos bicos de corte a laser: como o design afeta o desempenho

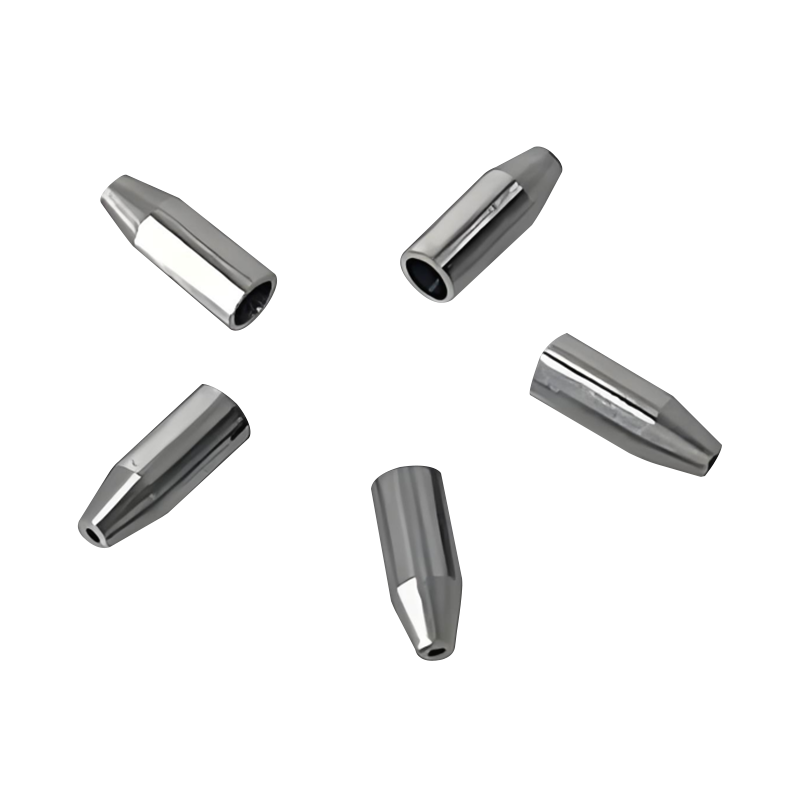

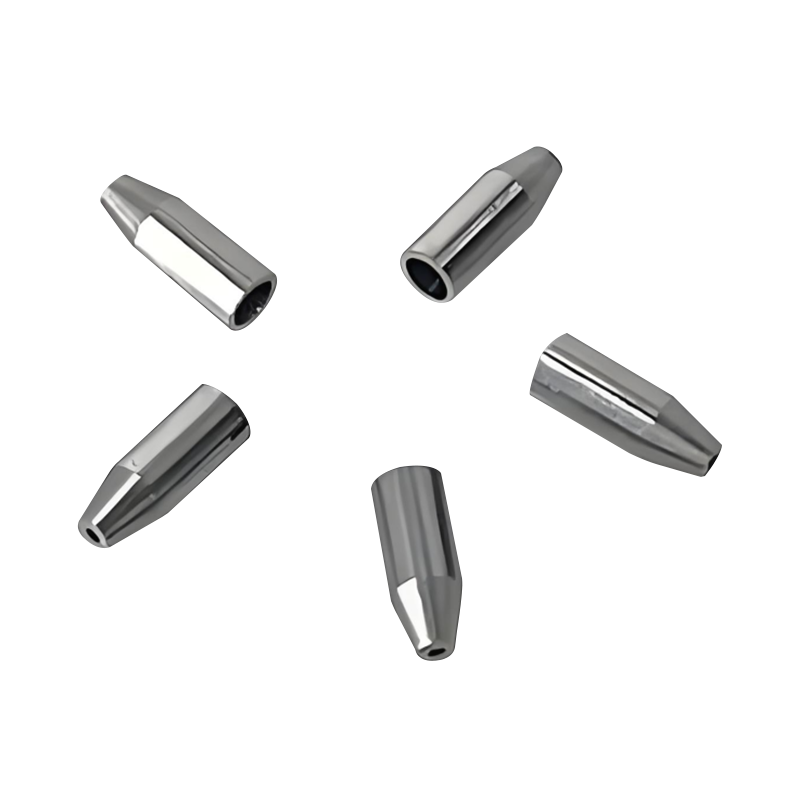

No coração de todo sistema de corte a laser de alta qualidade, encontra-se um componente pequeno, mas vital-o bico de corte a laser . Embora muitas vezes esquecido, essa parte desempenha um papel decisivo na determinação da precisão do corte, qualidade da borda e eficiência geral do sistema. Diferentemente dos bocais industriais padrão, um bico de corte a laser deve manter a dinâmica precisa do fluxo de gás enquanto suporta calor intenso e tensão mecânica. Seu design influencia a eficácia do que o gás de assistência interage com o feixe de laser, impactando diretamente a remoção do material e a formação de Kerf.

Um dos principais desafios no processamento a laser é alcançar uma distribuição consistente de gás em torno do caminho do feixe. Um bico de corte a laser bem projetado garante pressão uniforme e fluxo laminar, essenciais para cortes limpos-especialmente ao trabalhar com metais como aço inoxidável ou alumínio. Qualquer turbulência ou desalinhamento pode levar ao acúmulo de escortos, bordas irregulares ou velocidade de corte reduzida. É aqui que a usinagem de precisão e a seleção de materiais se tornam críticas, pois mesmo pequenas imperfeições no bico podem ampliar as principais ineficiências do processo.

O carboneto se destaca como um material ideal para esses bicos devido à sua dureza superior e resistência térmica. Comparado às alternativas de latão ou cobre, os bicos de corte a laser à base de carboneto oferecem vida útil mais longa, especialmente em ambientes de alto rendimento. Eles resistem à deformação sob uso contínuo e mantêm a estabilidade dimensional, garantindo que o orifício do bico permaneça inalterado ao longo do tempo - um fator essencial para manter o desempenho de corte repetível.

A geometria do bico também importa significativamente. A distância do impasse, o cone interno e o diâmetro da saída influenciam como o gás de assistência se comporta durante a operação. Por exemplo, um design de divergente convergente pode aumentar a velocidade do gás, melhorando o desempenho do piercing e reduzindo o consumo de gás. Os fabricantes que entendem essas nuances podem adaptar as configurações de bicos de aplicações específicas-seja o corte de detalhes finos em chapa metálica ou perfil pesado em componentes estruturais.

Do ponto de vista prático, escolher o bico de corte a laser certo não é apenas sobre durabilidade - trata -se de otimizar toda a sua linha de produção. Um bico durável e com precisão reduz o tempo de inatividade causado por substituições frequentes e minimiza o retrabalho devido a cortes inconsistentes. Para os fabricantes com o objetivo de maximizar a taxa de transferência sem comprometer a qualidade, investir em bocais de alto desempenho é uma decisão inteligente e econômica.

Como fabricante com profunda experiência em componentes de carboneto, vimos em primeira mão como o bico certo pode transformar as operações de corte. Nossas soluções de engenharia são construídas para atender às demandas dos modernos sistemas a laser, combinando materiais avançados com tolerâncias rígidas para fornecer resultados confiáveis em diversos configurações industriais. Se você está atualizando o equipamento existente ou especificando peças para novas instalações, a atenção ao design do bico pode fazer uma diferença mensurável nos resultados.

O desempenho de um sistema de corte a laser é tão forte quanto o seu elo mais fraco - e o bico de corte a laser é um componente que merece consideração cuidadosa. Ao entender como o design, o material e a dinâmica do gás funcionam juntos, as empresas podem desbloquear melhor eficiência, cortes mais limpos e ferramentas de duradouro. Quando você escolhe um bico criado com experiência e precisão, não está apenas comprando uma peça - você está investindo em confiabilidade do processo e excelência operacional.

- Tel:

+86-18857735580 - E-mail:

[email protected]

- Adicionar:

5600, Oujin Avenue, Zona de Demonstração de Desenvolvimento Econômico de Wenzhou Marine, província de Zhejiang, China