Se precisar de ajuda, não hesite em entrar em contato conosco

Linguagem

Linguagem

- Materiais de contato elétricos da liga de prata

- Materiais de contato elétricos de liga de cobre

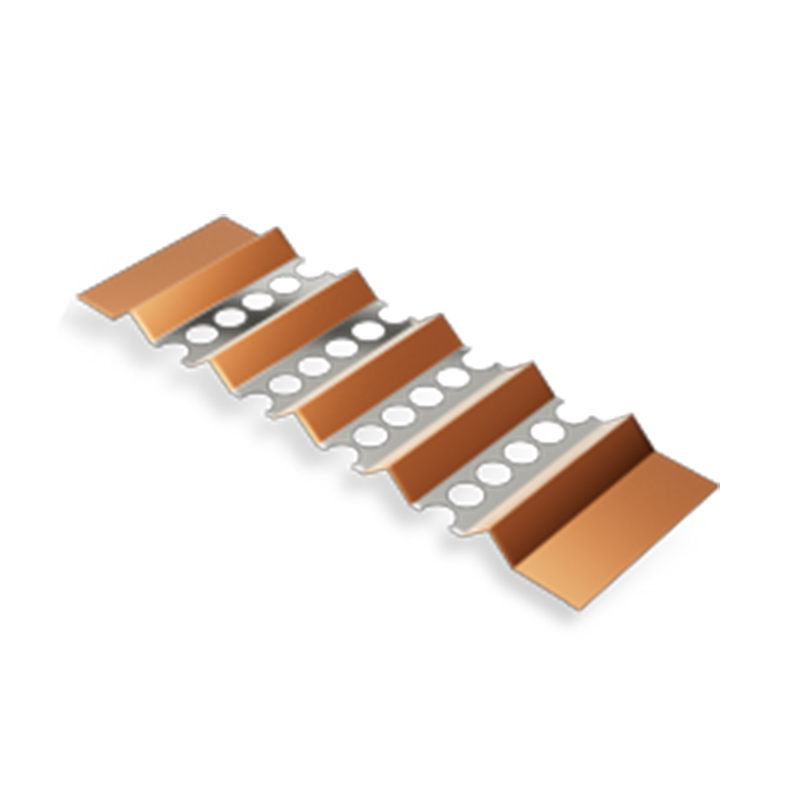

- Materiais compostos de várias camadas

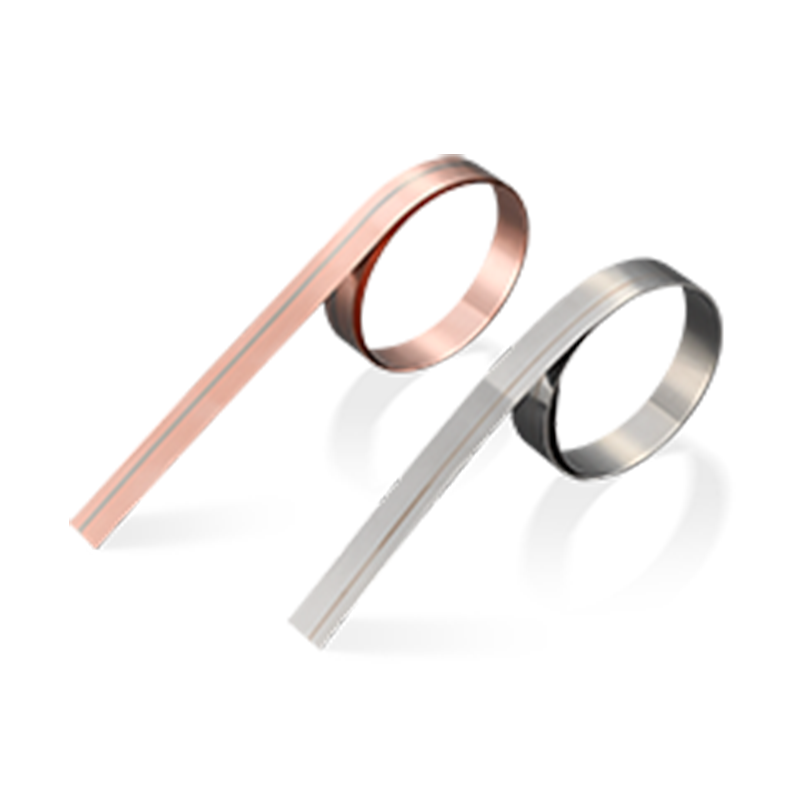

- Tipo especial de fio

- Material bimetal térmico

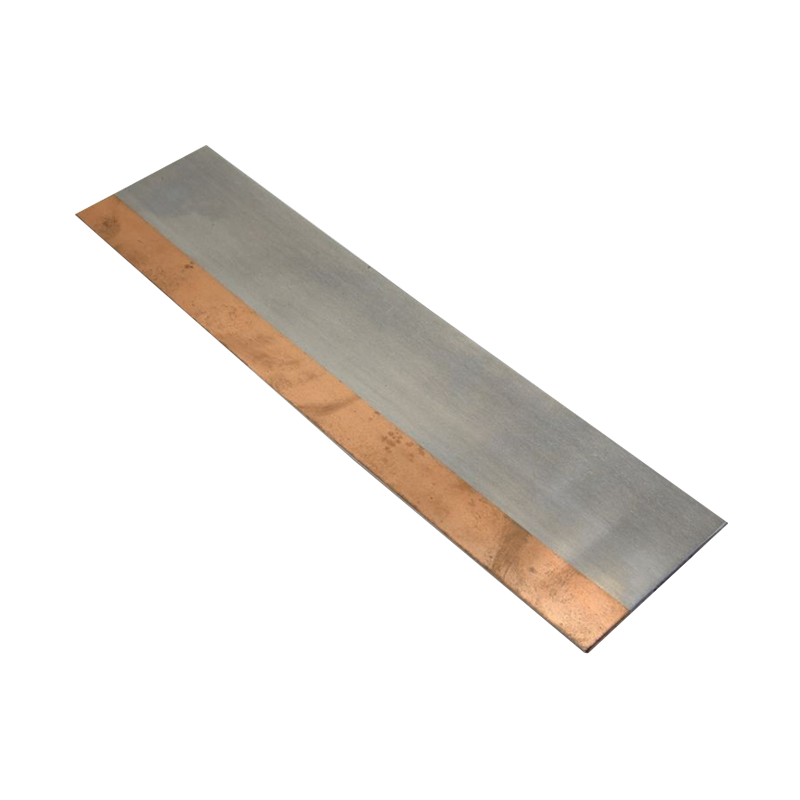

- Material composto de aço de cobre

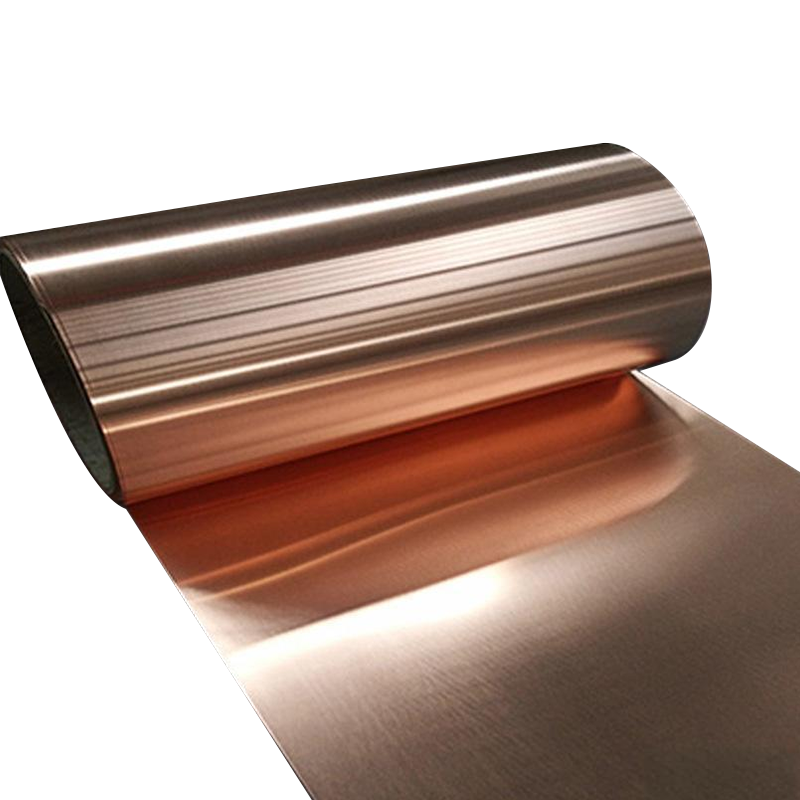

- Material compósito de alumínio de cobre

- Material compósito de cobre de prata

- Material composto de níquel de cobre

- Material composto de níquel de alumínio

- Material composto de aço de alumínio

- Complexo de metal nobre

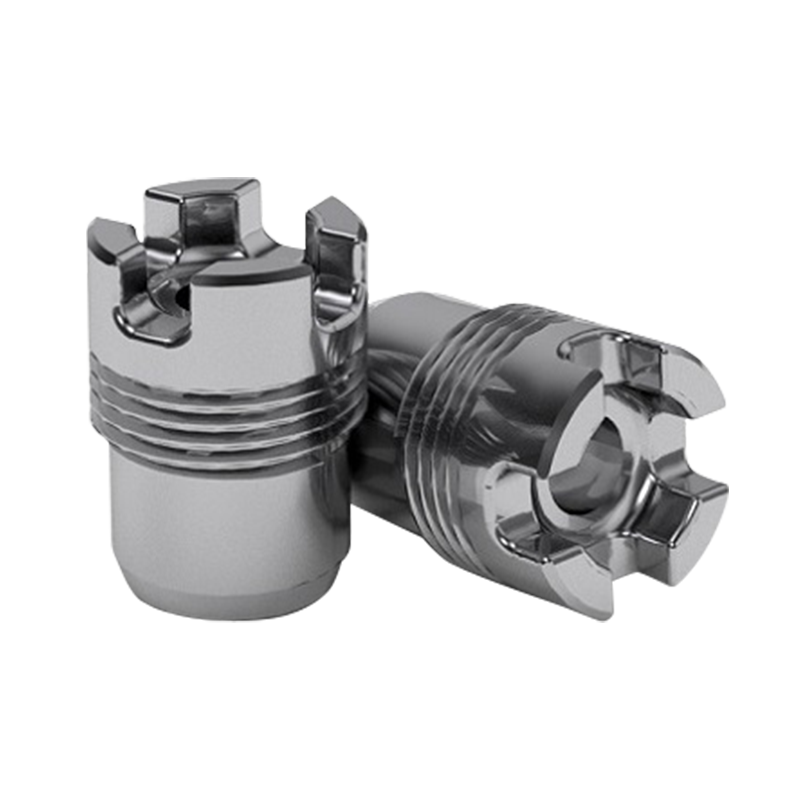

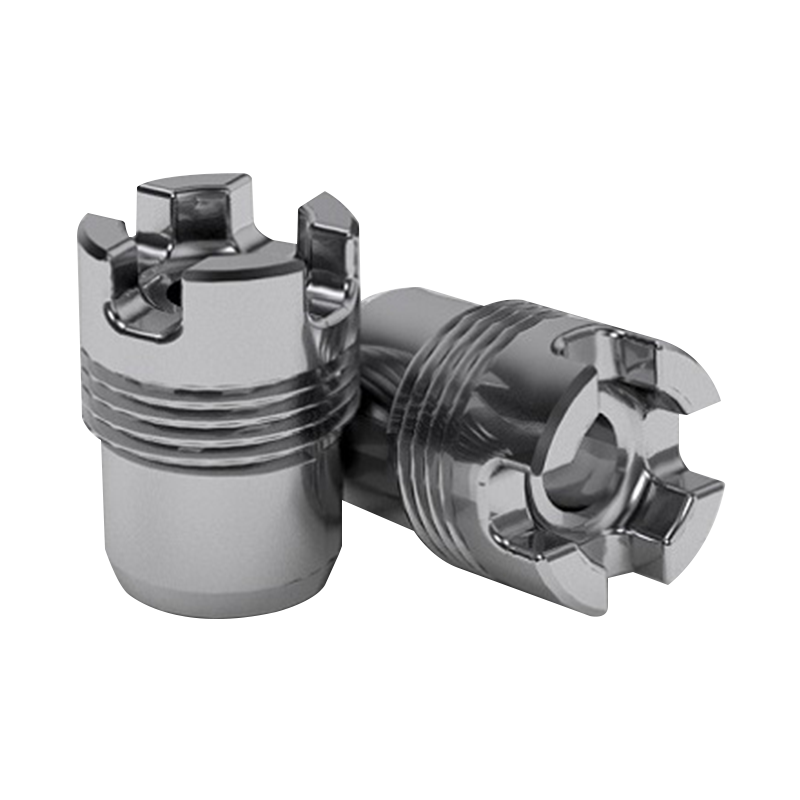

- Hastes de carboneto

- Arquivos rotativos de carboneto

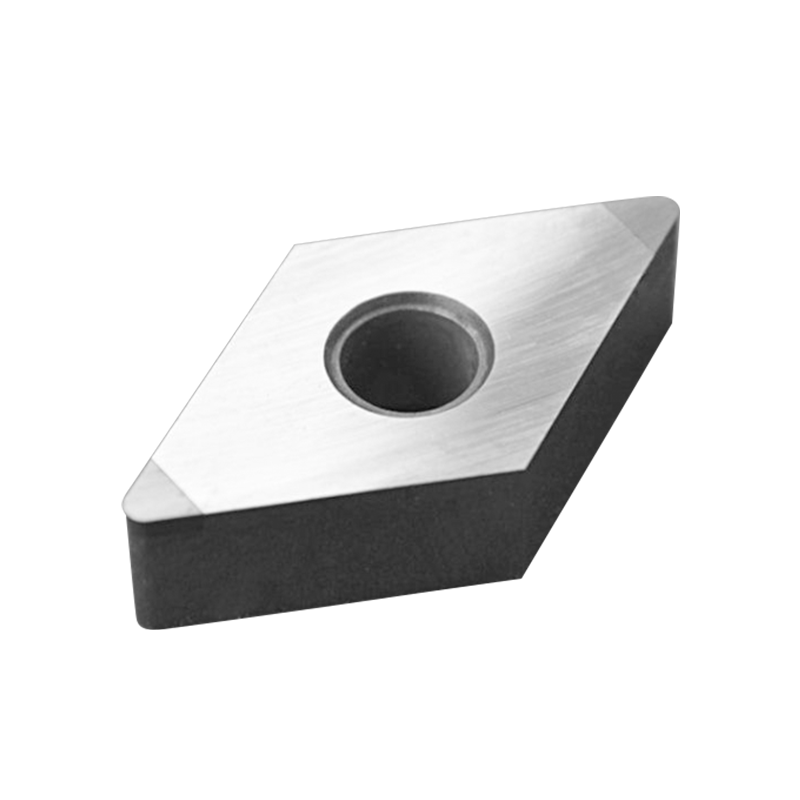

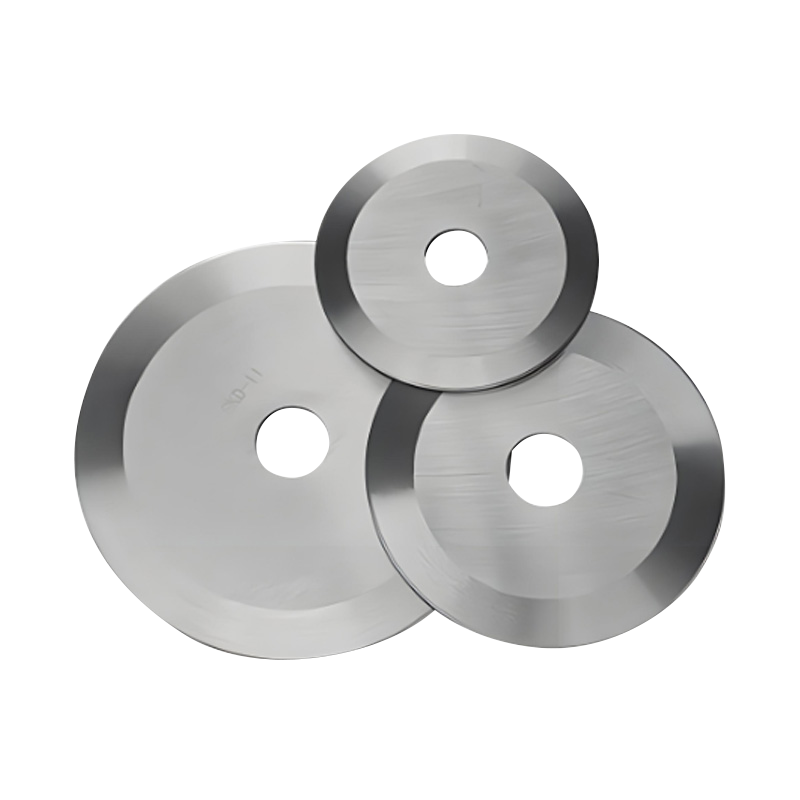

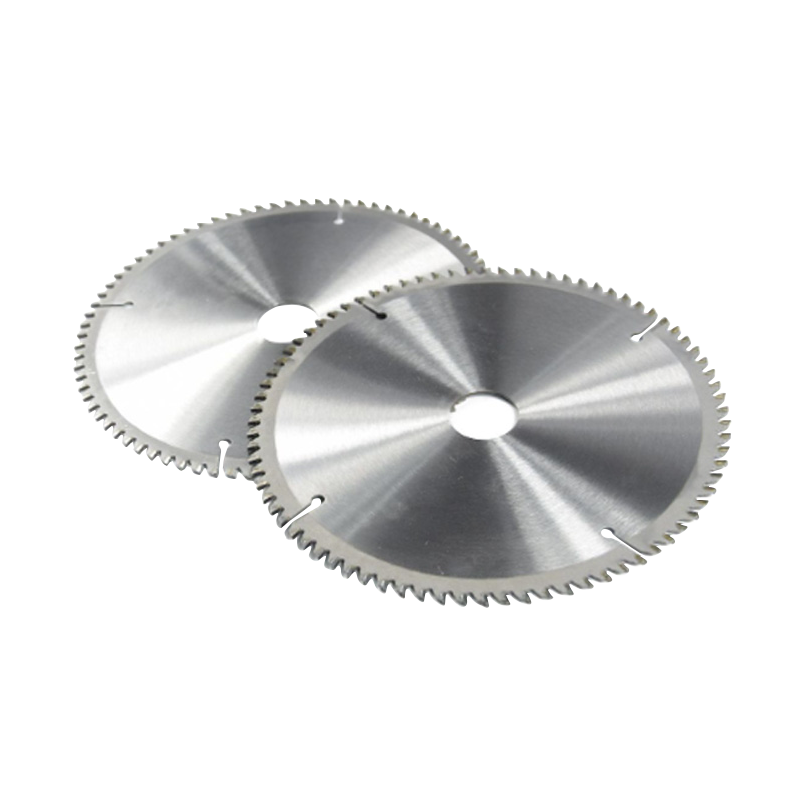

- Blades de liga de carboneto

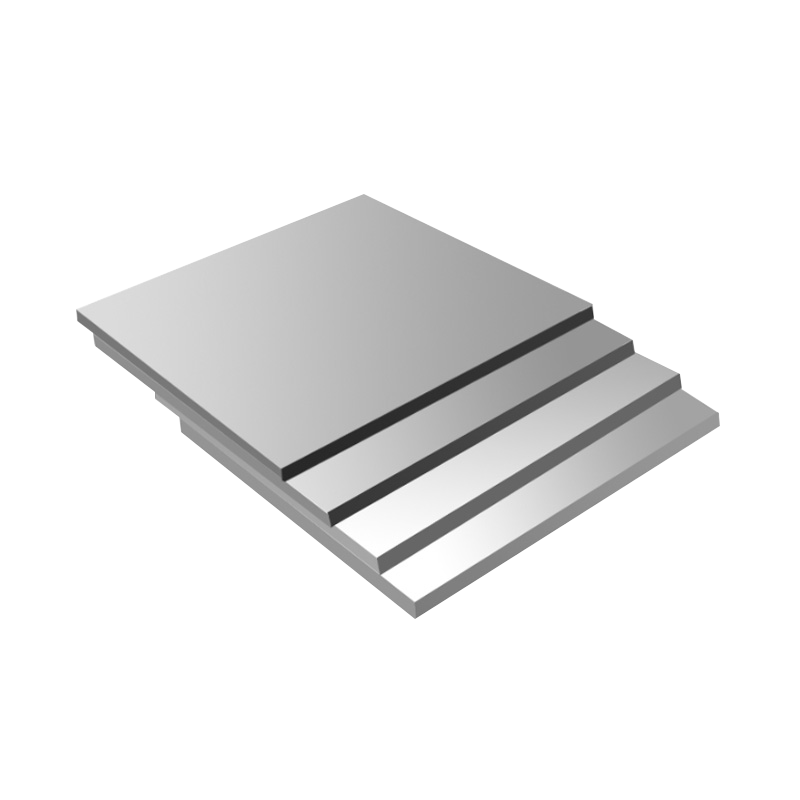

- Placas de carboneto

- Molde de carboneto

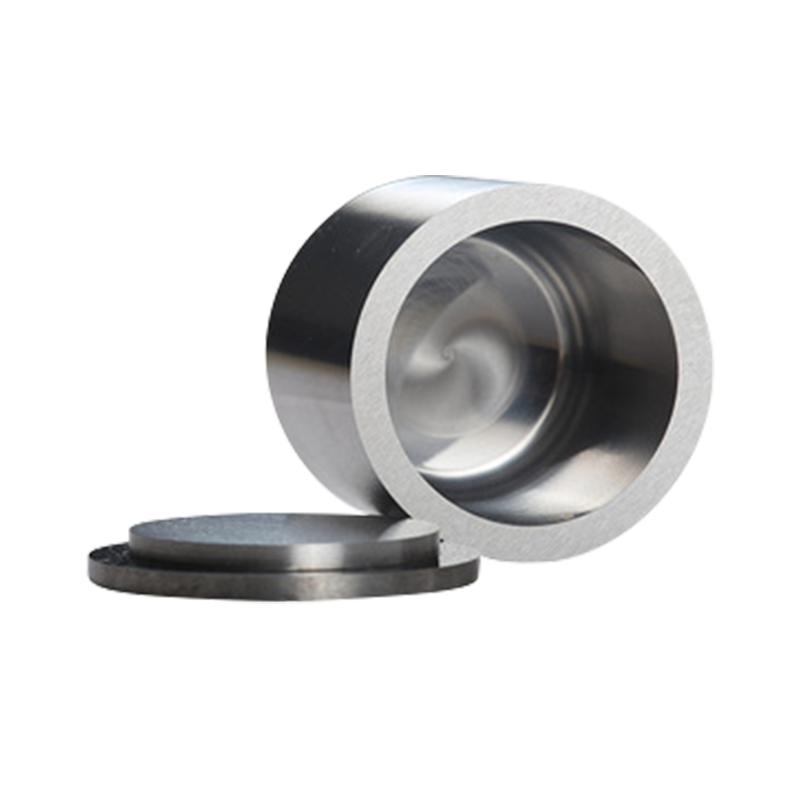

- Assento da válvula de carboneto

- Bolas de carboneto

- Engrenagens esféricas de carboneto

- Rolos de carboneto

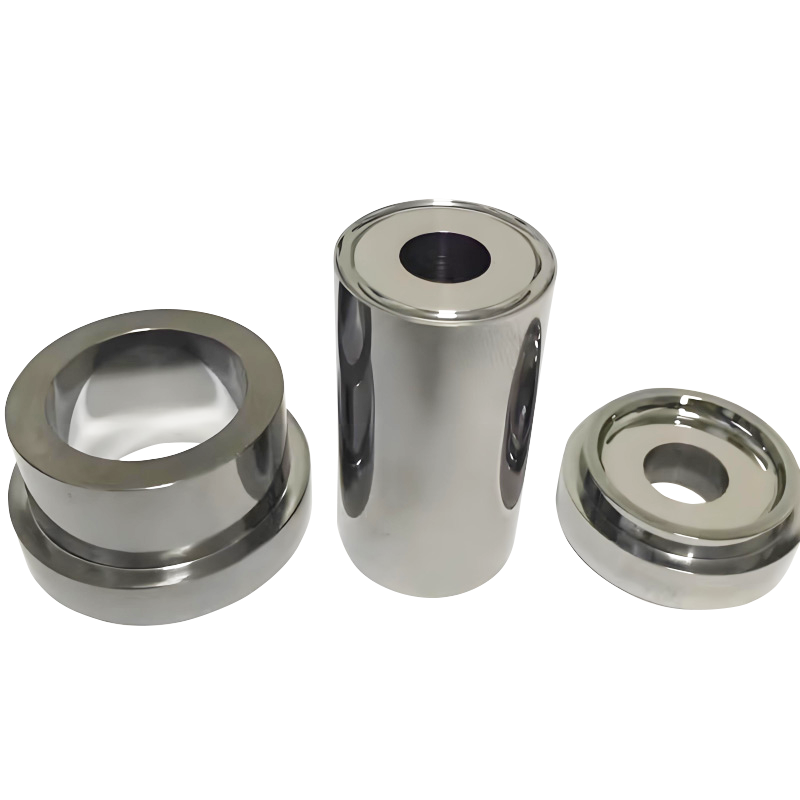

- Anéis de vedação de carboneto

- Bocais de carboneto

- Agulha de enrolamento de carboneto

Menu da web

Pesquisa de produto

Linguagem

Menu de saída

Desbloqueando o poder do fio em forma: formulações avançadas de liga para contatos elétricos

Quando se trata de sistemas elétricos de alto desempenho, os materiais usados nos contatos desempenham um papel fundamental na determinação da eficiência, durabilidade e confiabilidade. Entre esses materiais, os fios em forma-fios projetados por impostos com geometrias específicas-emergiram como um divisor de águas. Esses fios especializados não são apenas sobre suas formas únicas; Eles também confiam fortemente em formulações avançadas de liga para atender às demandas de aplicações modernas. Desde o aumento da condutividade até a resistência às condições extremas, a ciência por trás dessas ligas é tão fascinante quanto crítica.

No coração de cada fio em forma Existe uma liga cuidadosamente projetada projetada para equilibrar vários fatores de desempenho. Por exemplo, ligas à base de prata como AGSNO₂ (óxido de prata-tin) e Agni (Silver-Nickel) há muito são favorecidas por sua capacidade de combinar excelente condutividade elétrica com resistência superior ao arco. Esses materiais são particularmente adequados para aplicações envolvendo comutação frequente, como relés e disjuntores. No entanto, o desafio está em empurrar ainda mais essas ligas - melhorando sua resistência ao desgaste, estabilidade térmica e força mecânica sem comprometer suas propriedades centrais. Os pesquisadores agora estão explorando aditivos nanoestruturados, como grafeno ou nanotubos de carbono, para criar fios em forma de próxima geração que podem suportar ambientes ainda mais severos, mantendo o desempenho ideal. Ao integrar esses materiais de ponta, os fabricantes podem produzir contatos elétricos que não são apenas mais duráveis, mas também capazes de lidar com densidades de corrente mais altas.

Mas por que parar nas ligas tradicionais? A demanda por inovação levou ao desenvolvimento de combinações de materiais totalmente novas adaptadas especificamente para aplicações de arame moldado. Tomemos, por exemplo, compósitos de tungstênio-cobre, que são valorizados por sua capacidade de dissipar o calor, mantendo a integridade estrutural sob intenso estresse térmico. Esses materiais são ideais para uso em sistemas de alta potência, onde o superaquecimento poderia levar a uma falha catastrófica. Da mesma forma, ligas à base de cobre com elementos de traço como cromo ou zircônio estão sendo refinados para melhorar a dureza e reduzir as taxas de oxidação. Isso significa que os fios moldados feitos com esses materiais podem operar de maneira confiável em ambientes corrosivos, como ambientes marítimos ou industriais, onde os materiais padrão podem vacilar. A versatilidade dessas ligas garante que o fio moldado continue sendo a melhor opção para os engenheiros que buscam funcionalidade e adaptabilidade.

Obviamente, nenhuma discussão sobre ligas avançadas estaria completa sem abordar o elefante na sala: resiliência ambiental. A corrosão e a oxidação continuam sendo desafios significativos para contatos elétricos, especialmente quando expostos à umidade, gases de enxofre ou outros contaminantes. Para combater isso, os fabricantes estão cada vez mais se voltando para tratamentos e revestimentos de superfície. Técnicas como revestimento de ouro ou revestimento de paládio não apenas melhoram a resistência à corrosão, mas também aumentam a vida útil geral do fio da forma. Além disso, as inovações nos processos de passivação permitem a criação de camadas de óxido protetor que protegem o material subjacente da degradação. Esses avanços garantem que os fios moldados possam manter seu desempenho por períodos prolongados, mesmo nas condições mais exigentes.

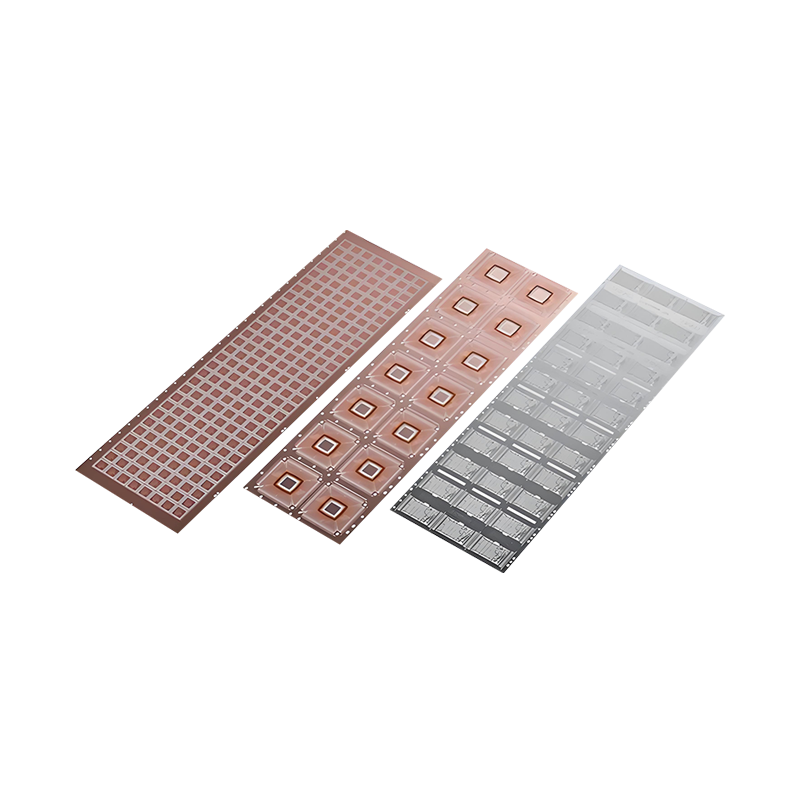

O que torna o fio em forma realmente notável, no entanto, é sua capacidade de mesclar e funcionar perfeitamente. Ao contrário dos fios redondos ou planos padrão, o fio em forma pode ser personalizado em perfis complexos - formas flat, retangular, enroladas ou até estampadas - que se encaixam perfeitamente em designs compactos. Esse nível de personalização abre inúmeras possibilidades para indústrias que variam de eletrônicos de precisão a sistemas de energia renovável. Imagine um micro-troca onde cada milímetro conta, ou um conector de alta tensão que deve suportar arco repetido sem degradação. Em ambos os casos, a geometria precisa do fio moldado garante a utilização eficiente do espaço enquanto fornece confiabilidade incomparável. E, graças aos avanços em técnicas de fabricação, como extrusão e corte a laser, a produção dessas formas intrincadas nunca foi fácil-ou mais econômica.

À medida que a tecnologia continua a evoluir, também a demanda por materiais mais inteligentes, mais fortes e mais sustentáveis. O futuro do fio em forma está em sua capacidade de se adaptar - não apenas em termos de sua forma física, mas também através do refinamento contínuo de suas ligas subjacentes. Seja integrando nanomateriais para aumentar a condutividade ou desenvolver alternativas ecológicas para atender aos padrões regulatórios, o potencial de inovação é praticamente ilimitado. Para engenheiros e designers, isso significa acesso a ferramentas que podem ultrapassar os limites do que é possível na engenharia elétrica.

O fio em forma representa mais do que apenas um componente - é uma prova da engenhosidade da ciência e da engenharia de materiais. Com as ligas avançadas impulsionando o desempenho de novos patamares, esses fios especializados estão prontos para revolucionar as indústrias em geral. Portanto, da próxima vez que estiver projetando um sistema elétrico, considere como o fio em forma certo pode fazer toda a diferença. Afinal, quando se trata de precisão, durabilidade e eficiência, o diabo realmente está nos detalhes - e o fio em forma de todos.

- Tel:

+86-18857735580 - E-mail:

[email protected]

- Adicionar:

5600, Oujin Avenue, Zona de Demonstração de Desenvolvimento Econômico de Wenzhou Marine, província de Zhejiang, China