Se precisar de ajuda, não hesite em entrar em contato conosco

Linguagem

Linguagem

- Materiais de contato elétricos da liga de prata

- Materiais de contato elétricos de liga de cobre

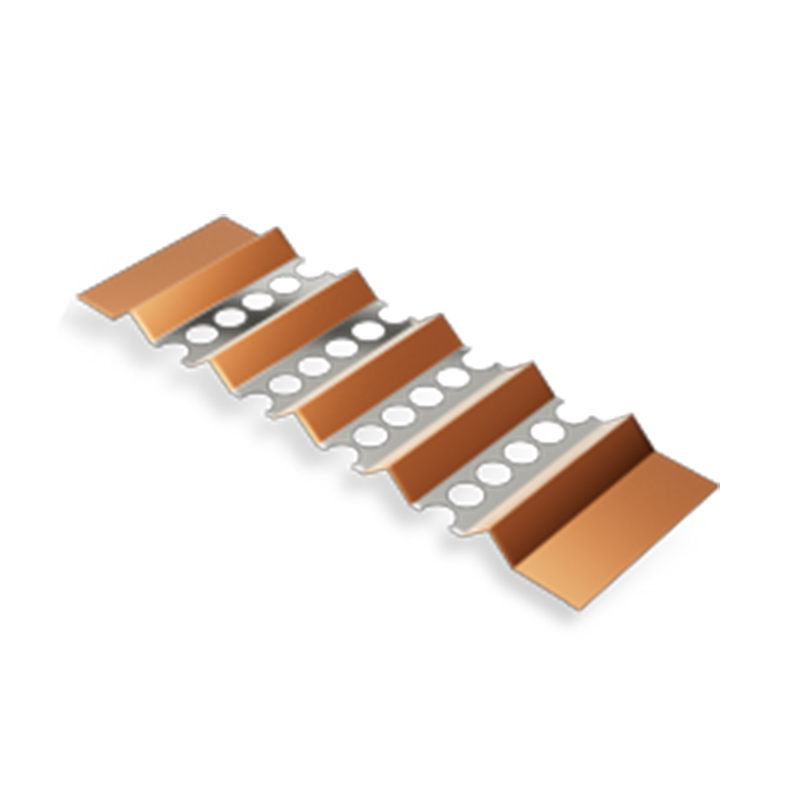

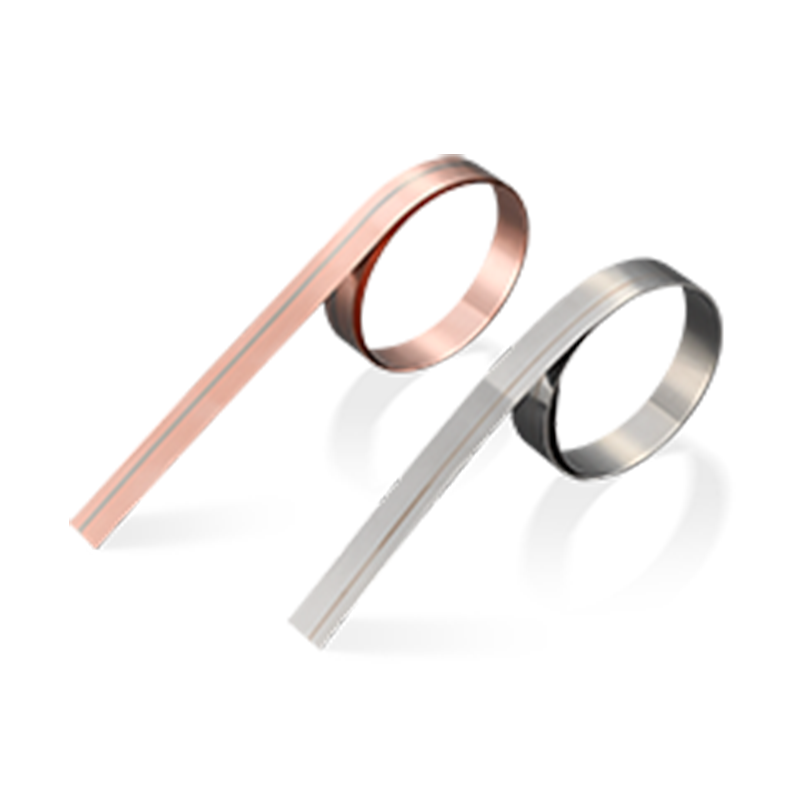

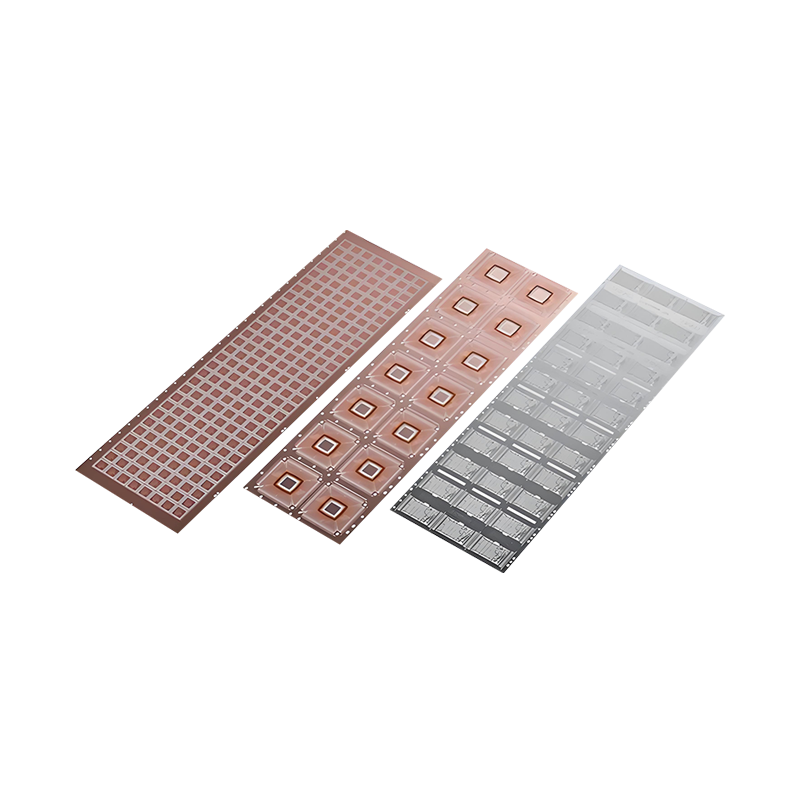

- Materiais compostos de várias camadas

- Tipo especial de fio

- Material bimetal térmico

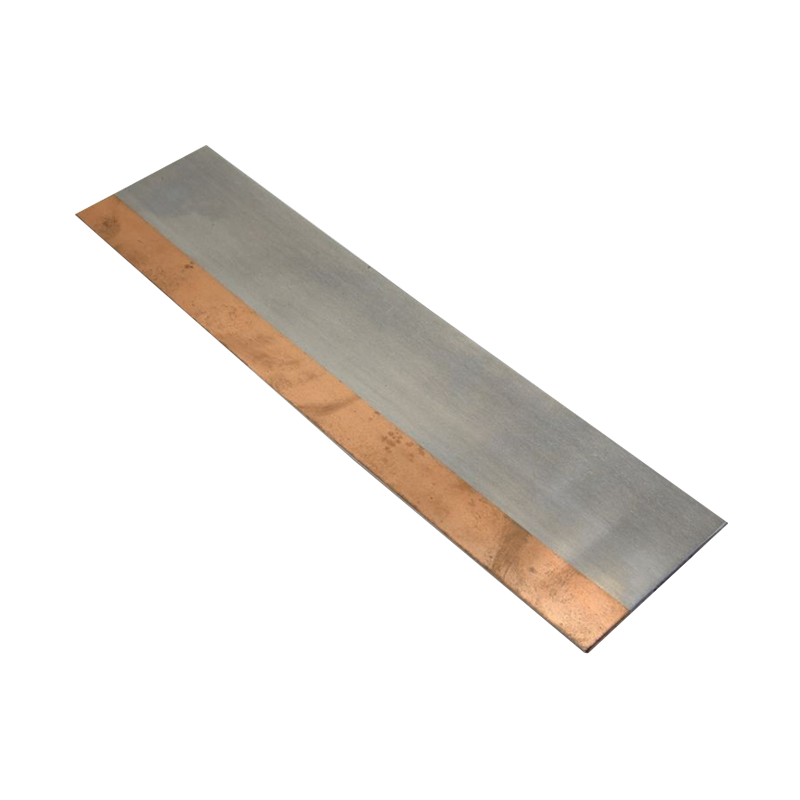

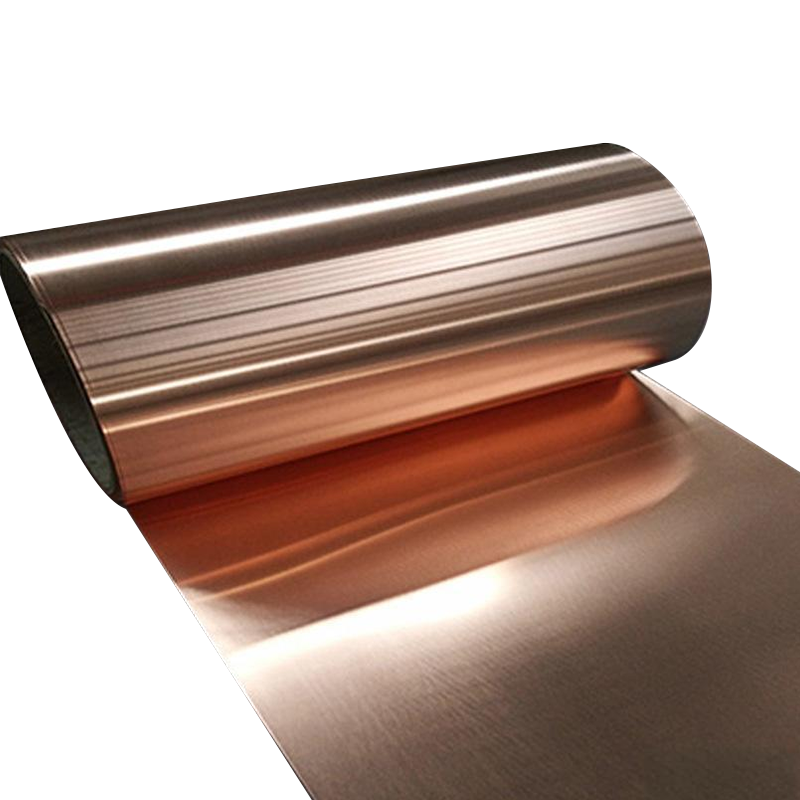

- Material composto de aço de cobre

- Material compósito de alumínio de cobre

- Material compósito de cobre de prata

- Material composto de níquel de cobre

- Material composto de níquel de alumínio

- Material composto de aço de alumínio

- Complexo de metal nobre

- Hastes de carboneto

- Arquivos rotativos de carboneto

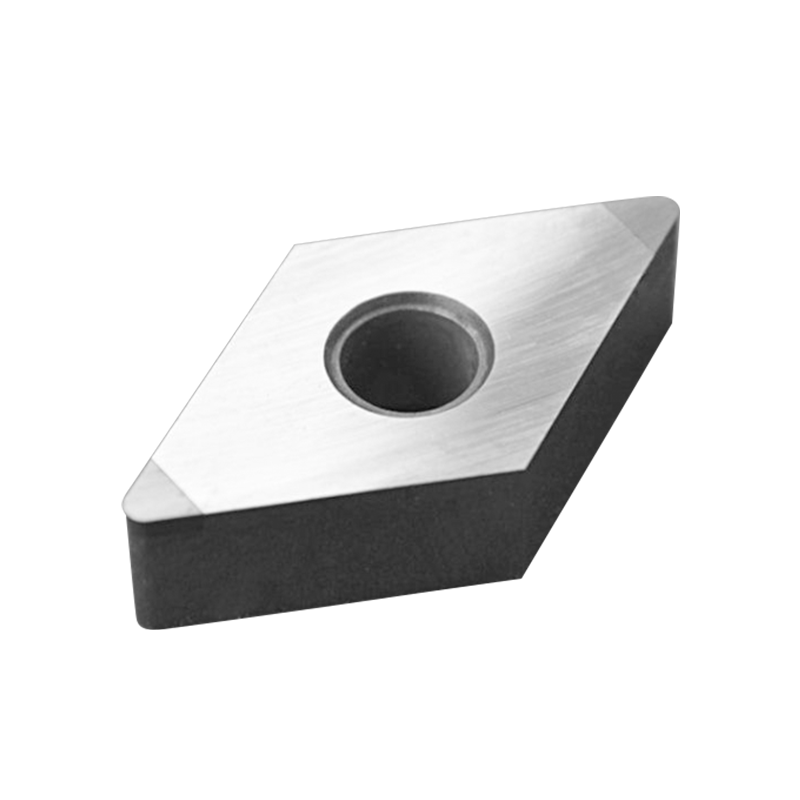

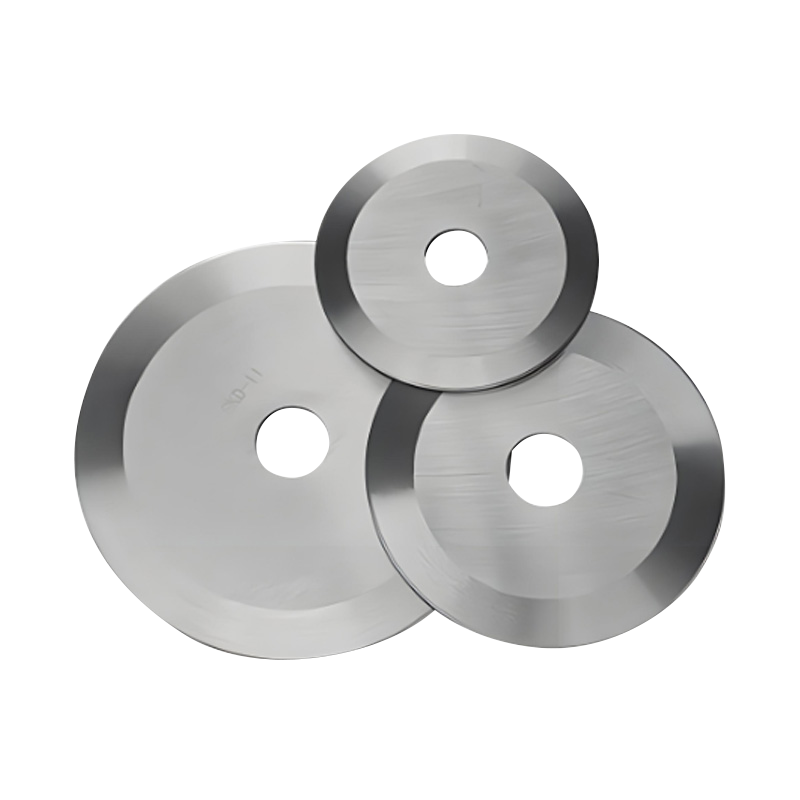

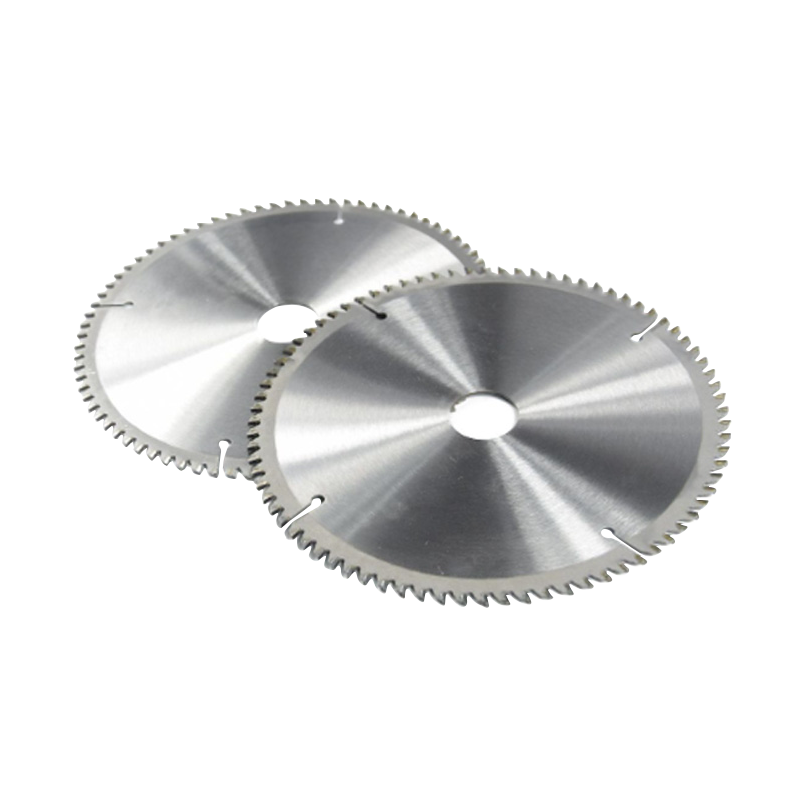

- Blades de liga de carboneto

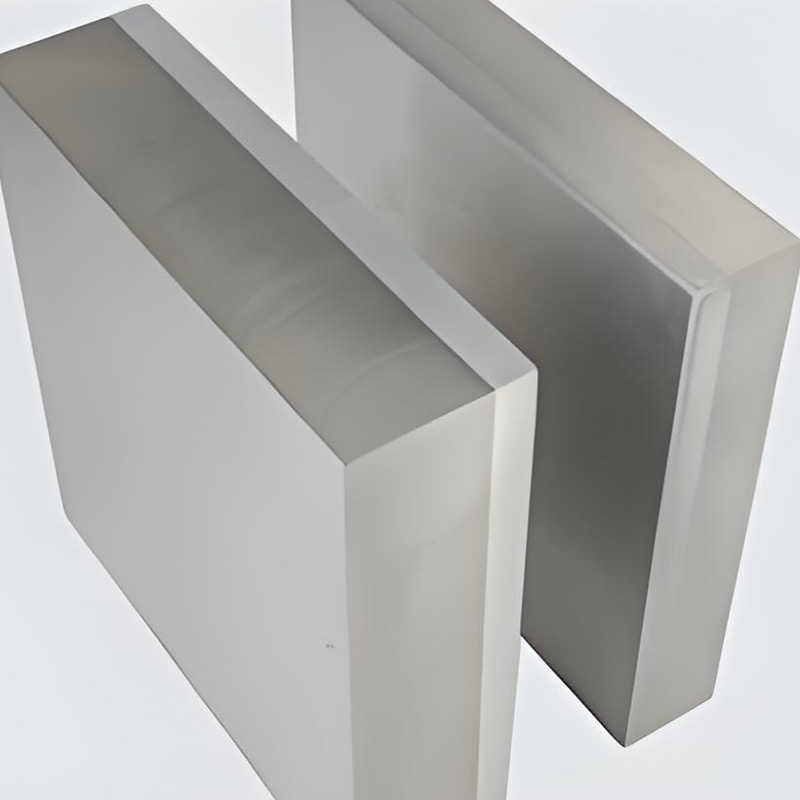

- Placas de carboneto

- Molde de carboneto

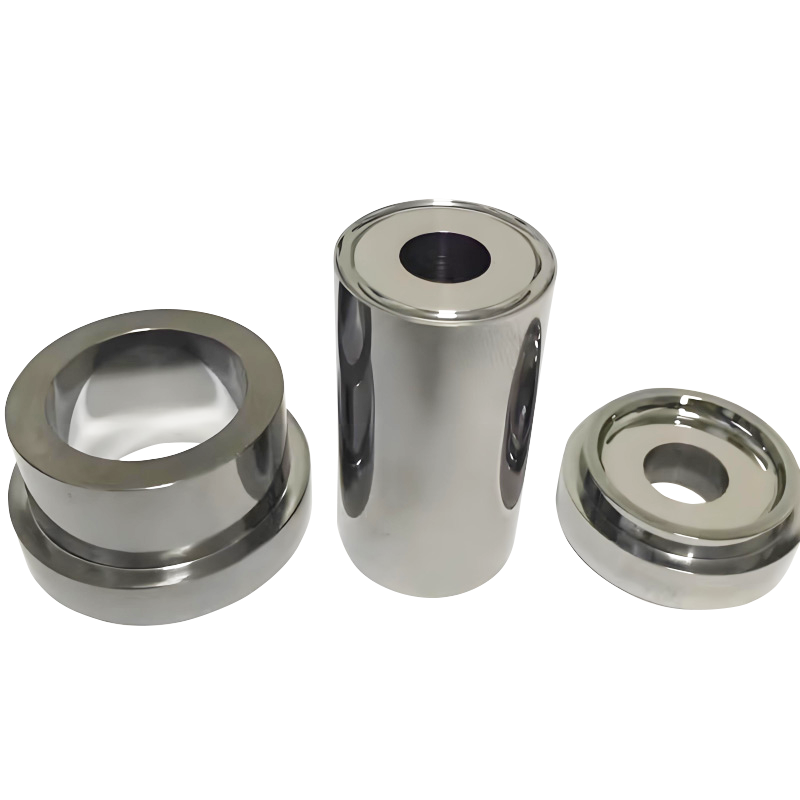

- Assento da válvula de carboneto

- Bolas de carboneto

- Engrenagens esféricas de carboneto

- Rolos de carboneto

- Anéis de vedação de carboneto

- Bocais de carboneto

- Agulha de enrolamento de carboneto

Menu da web

Pesquisa de produto

Linguagem

Menu de saída

Quais são alguns métodos comuns de tratamento de superfície para peças enroladas bimetálicas quentes?

O tratamento de superfície de Peças de enrolamento bimetálico quente é muito importante, o que pode melhorar efetivamente sua resistência à corrosão, resistência ao desgaste, estabilidade térmica e outras propriedades, especialmente em ambientes de trabalho severos. A seguir, alguns métodos comuns de tratamento de superfície:

1. Eletroplatação

Objetivo: Através da corrente, os íons metálicos são depositados na superfície do substrato para formar um revestimento de metal uniforme.

Aplicação: comumente usado para materiais como cobre e aço inoxidável para aumentar a resistência à corrosão, resistência ao desgaste ou proporcionar uma boa aparência.

Metais comuns: níquel, cromo, zinco, etc.

Vantagens: pode melhorar a resistência à corrosão e a resistência ao desgaste das peças e aumentar a estética.

Desvantagens: o revestimento pode cair com o tempo, especialmente em ambientes extremos.

2. Anodizando

Objetivo: Através do processo eletrolítico, um filme de óxido é formado na superfície da liga de alumínio ou alumínio para melhorar sua resistência à corrosão, dureza e resistência ao desgaste.

APLICAÇÃO: Utilizada principalmente para partes enroladas bimetálicas quentes de ligas de alumínio e alumínio.

Vantagens: Melhore a dureza da superfície, melhore a resistência ao desgaste e aumente a resistência à corrosão. O filme de óxido também pode fornecer uma variedade de opções de cores para peças.

Desvantagens: Não é adequado para todos os metais, geralmente usados para ligas de alumínio e alumínio.

3. Revestimento de spray

Objetivo: pulverize uma fina camada de revestimento na superfície do metal para evitar corrosão ou melhorar a resistência à alta temperatura.

APLICAÇÃO: Adequado para tratamento de superfície de grande área, pode ser usado para aço inoxidável, alumínio, liga de titânio e outros metais.

Materiais comuns: revestimentos resistentes ao calor de alta temperatura, revestimentos de fluorocarbono, etc.

Vantagens: O processo de pulverização é simples e econômico, a espessura do revestimento pode ser ajustada conforme necessário e é adequado para a produção em massa.

Desvantagens: o revestimento pode ser irregular ou descascar, especialmente em ambientes de alta temperatura.

4. Fosfatando

Objetivo: Através da reação química, um filme de fosfato é formado na superfície do metal para melhorar a resistência à corrosão e a adesão do metal.

Aplicação: amplamente utilizado em superfícies de metal de aço, especialmente peças automotivas, oleodutos, etc.

Vantagens: pode melhorar bastante a resistência à corrosão da superfície do metal e fornecer boa adesão à pintura subsequente.

Desvantagens: A camada fosfatora pode se tornar mais fina com o tempo e requer manutenção regular.

5. revestimento a laser

Objetivo: Use o laser para aquecer a liga em pó ou o fio de metal para formar um revestimento de metal duro para melhorar a resistência ao desgaste e a resistência à corrosão da superfície.

Aplicação: Adequado para peças com altos requisitos para resistência à alta temperatura e resistência ao desgaste, geralmente usada em peças de alto desempenho em indústrias como petroquímicos e metalurgia.

Vantagens: o revestimento combina bem com o metal base e pode melhorar significativamente a dureza da superfície e a resistência à corrosão das partes.

Desvantagens: alto custo, adequado para pequenos lotes e aplicações de alta demanda.

6. revestimento a quente

Objetivo: mergulhe peças de metal em metal fundido (como zinco, alumínio, etc.) para formar um revestimento de metal uniforme em sua superfície.

Aplicação: amplamente utilizado em materiais de aço, especialmente em aplicações com altos requisitos de resistência à corrosão, como construção, oceano e outros campos.

Vantagens: o revestimento é uniforme e denso, com forte resistência à corrosão, especialmente adequada para lugares com um ambiente externo severo.

Desvantagens: O revestimento é espesso e pode afetar a condutividade térmica do material.

7. revestimento eletrônico

Objetivo: Depositar um revestimento de metal na superfície de metal através de uma reação de redução química sem a necessidade de uma fonte de corrente externa.

APLICAÇÃO: comumente usado para o tratamento de superfície de aço inoxidável, ligas de alumínio, etc., especialmente para peças com formas complexas.

Metais comuns: níquel, cobre, etc.

Vantagens: o revestimento é uniforme, pode cobrir peças com formas complexas e não requer uma fonte de alimentação externa.

Desvantagens: a espessura do revestimento é limitada e a menor resistência à dureza e do desgaste pode ocorrer.

8. Nitriding

Objetivo: Ao infiltrar o nitrogênio na superfície metálica, é formada uma camada de nitreto resistente ao desgaste para melhorar a dureza e a resistência à corrosão da superfície do metal.

Aplicação: comumente usado para aço, especialmente em aplicações que requerem alta dureza e resistência ao desgaste.

Vantagens: Melhore a dureza da superfície e a resistência ao desgaste e pode efetivamente melhorar a resistência à corrosão.

Desvantagens: A fragilidade pode ocorrer durante a nitragem e as condições do processo precisam ser controladas.

9. Pintura

Objetivo: cobrir a superfície do metal com tinta para fornecer uma camada adicional de proteção contra a oxidação, corrosão e desgaste.

Aplicação: amplamente utilizado em revestimentos anticorrosão e decorativos, especialmente para metais como aço inoxidável e alumínio.

Vantagens: o revestimento pode fornecer uma boa estética e resistência à corrosão.

Desvantagens: o revestimento pode envelhecer ou retirar com o tempo, especialmente em ambientes de alta temperatura ou meios químicos.

10. Passivação

Objetivo: formar um filme de óxido estável na superfície do aço inoxidável através do tratamento químico para evitar mais oxidação e corrosão.

APLICAÇÃO: comumente usado para o tratamento de superfície de materiais de aço inoxidável, especialmente nas indústrias químicas, alimentares e farmacêuticas.

Vantagens: Aumente a resistência à corrosão dos metais, especialmente quando expostos a ácidos fortes ou álcalis.

Desvantagens: a superfície tratada pode não ter o mesmo efeito decorativo que o revestimento.

- Tel:

+86-18857735580 - E-mail:

[email protected]

- Adicionar:

5600, Oujin Avenue, Zona de Demonstração de Desenvolvimento Econômico de Wenzhou Marine, província de Zhejiang, China